En esencia, un horno de inducción de tipo núcleo es un horno eléctrico que funde metal actuando como un transformador eléctrico. Utiliza un núcleo de hierro para vincular un devanado eléctrico primario con la carga metálica en sí, que actúa como un devanado secundario en cortocircuito, provocando que se genere calor intenso directamente dentro del metal.

El concepto crucial a comprender es que un horno de tipo núcleo utiliza un núcleo de hierro para crear un enlace magnético de baja frecuencia y alta eficiencia entre la fuente de alimentación y el metal. Esto lo hace fundamentalmente diferente de un horno sin núcleo y define sus aplicaciones específicas.

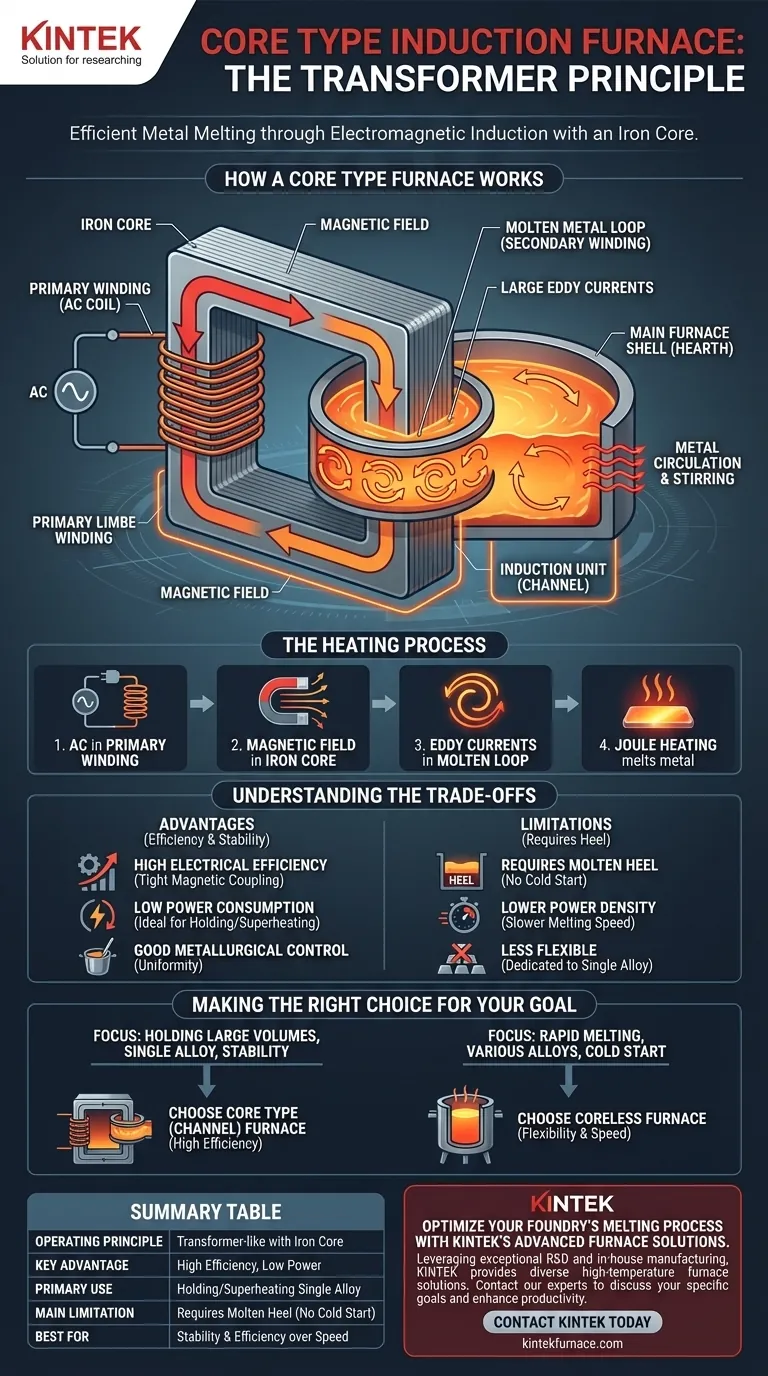

Cómo funciona un horno de tipo núcleo

Un horno de inducción de tipo núcleo opera según el principio de inducción electromagnética, un concepto familiar para cualquiera que entienda cómo funciona un transformador básico. El objetivo es convertir la energía eléctrica en calor dentro de una carga metálica.

La analogía del transformador

Piense en un transformador estándar con dos bobinas enrolladas alrededor de un núcleo de hierro. En un horno de tipo núcleo:

- El Devanado Primario: Una bobina eléctrica, alimentada por una fuente de CA, está enrollada alrededor de un núcleo de hierro laminado.

- El Núcleo de Hierro: Este núcleo concentra y dirige el campo magnético creado por el devanado primario.

- El Devanado Secundario: El metal a fundir se contiene en un canal o anillo que atraviesa el núcleo de hierro. Este anillo de metal se convierte efectivamente en una bobina secundaria de una sola vuelta en cortocircuito.

El proceso de calentamiento

- Se pasa una corriente alterna (CA) a través del devanado primario.

- Esto genera un potente campo magnético alterno que es concentrado por el núcleo de hierro.

- El campo magnético induce una corriente de Foucault muy grande en el bucle de metal conductor (la carga).

- La resistencia eléctrica natural del metal se opone a esta fuerte corriente, generando un calor inmenso (calentamiento Joule) y provocando que el metal se funda.

Circulación del metal

Una ventaja clave de este diseño es la acción de agitación natural que crea. El calor intenso generado dentro del bucle de metal hace que circule hacia el baño principal o la solera del horno. Este movimiento asegura una temperatura más uniforme y una composición de aleación consistente en todo el baño fundido.

Componentes clave y diseño

El diseño físico de un horno de tipo núcleo se basa en su función como transformador. A menudo se le conoce como horno de canal debido a su construcción distintiva.

La carcasa principal del horno

Este es el recipiente principal, revestido con material refractario, que contiene la mayor parte del metal fundido.

La unidad de inducción (el "canal")

Acoplado a la carcasa principal se encuentra el conjunto del inductor. Aquí es donde ocurre el calentamiento. Contiene la bobina primaria y el núcleo de hierro, con un canal para que el metal fundido circule, completando el "circuito secundario".

Comprender los compromisos

Ninguna tecnología es perfecta para todas las aplicaciones. El diseño del horno de tipo núcleo crea ventajas y limitaciones distintas.

Ventajas

- Alta eficiencia eléctrica: El núcleo de hierro crea un acoplamiento magnético muy estrecho, lo que resulta en una menor pérdida de energía en comparación con los diseños sin núcleo.

- Bajo consumo de energía: Son excelentes para mantener el metal a una temperatura específica durante largos períodos o para sobrecalentar, ya que consumen menos energía en estado estable.

- Buen control metalúrgico: La agitación suave y continua asegura una excelente mezcla y homogeneidad de la temperatura.

Limitaciones

- Requiere un talón fundido: Un horno de tipo núcleo no se puede iniciar en frío con metal sólido. Siempre debe haber un bucle continuo de metal fundido en el canal para completar el circuito secundario. Esto se conoce como "talón fundido".

- Menor densidad de potencia: No pueden fundir metal tan rápidamente como los hornos sin núcleo porque la potencia que se puede aplicar está limitada por el revestimiento refractario del canal.

- Menos flexible: No son adecuados para cambios frecuentes de aleación, ya que el horno debe drenarse por completo, lo que es un proceso complejo. Generalmente se dedican a una sola aleación.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente de los requisitos operativos de la fundición o planta.

- Si su enfoque principal es mantener grandes volúmenes de una sola aleación a temperatura: La alta eficiencia y el bajo consumo de energía de un horno de tipo núcleo (canal) lo convierten en la opción ideal.

- Si su enfoque principal es fundir rápidamente varias aleaciones desde un arranque en frío: Un horno de inducción sin núcleo es superior debido a su flexibilidad y alta densidad de potencia.

En última instancia, comprender el horno de tipo núcleo como un transformador altamente especializado le permite reconocer sus fortalezas únicas en aplicaciones que exigen eficiencia y estabilidad sobre velocidad y flexibilidad.

Tabla resumen:

| Característica | Horno de inducción de tipo núcleo |

|---|---|

| Principio de funcionamiento | Funciona como un transformador con núcleo de hierro |

| Ventaja clave | Alta eficiencia eléctrica y bajo consumo de energía |

| Uso principal | Mantenimiento y sobrecalentamiento de grandes volúmenes de una sola aleación |

| Limitación principal | Requiere un talón fundido; no se puede iniciar en frío |

| Ideal para | Fundiciones centradas en la estabilidad y la eficiencia sobre la velocidad |

Optimice el proceso de fusión de su fundición con las avanzadas soluciones de hornos de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos operativos únicos como los suyos.

Ya sea que necesite la estabilidad de alta eficiencia de un horno de tipo núcleo o la flexibilidad de un diseño sin núcleo, nuestros expertos pueden ayudarlo a seleccionar o personalizar la solución perfecta. Póngase en contacto con nuestro equipo hoy mismo para discutir sus objetivos específicos de fusión de metales y descubrir cómo KINTEK puede mejorar su productividad y eficiencia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores