En esencia, la calefacción por inducción promueve la eficiencia de los recursos de dos maneras principales: convirtiendo la energía eléctrica en calor con una eficiencia excepcional y aplicando ese calor con una precisión quirúrgica. Esta combinación asegura que la energía no se desperdicie calentando el ambiente circundante y que la pérdida de material por sobrecalentamiento o errores de proceso se reduzca drásticamente.

La ventaja fundamental de la calefacción por inducción es su cambio de un calentamiento ambiental de fuerza bruta a una transferencia de energía altamente controlada y directa a la pieza. Esta precisión es la causa principal de su eficiencia, impactando todo, desde el consumo de energía y el desecho de material hasta la velocidad del proceso y la seguridad en el lugar de trabajo.

El Principio: Precisión sobre Potencia

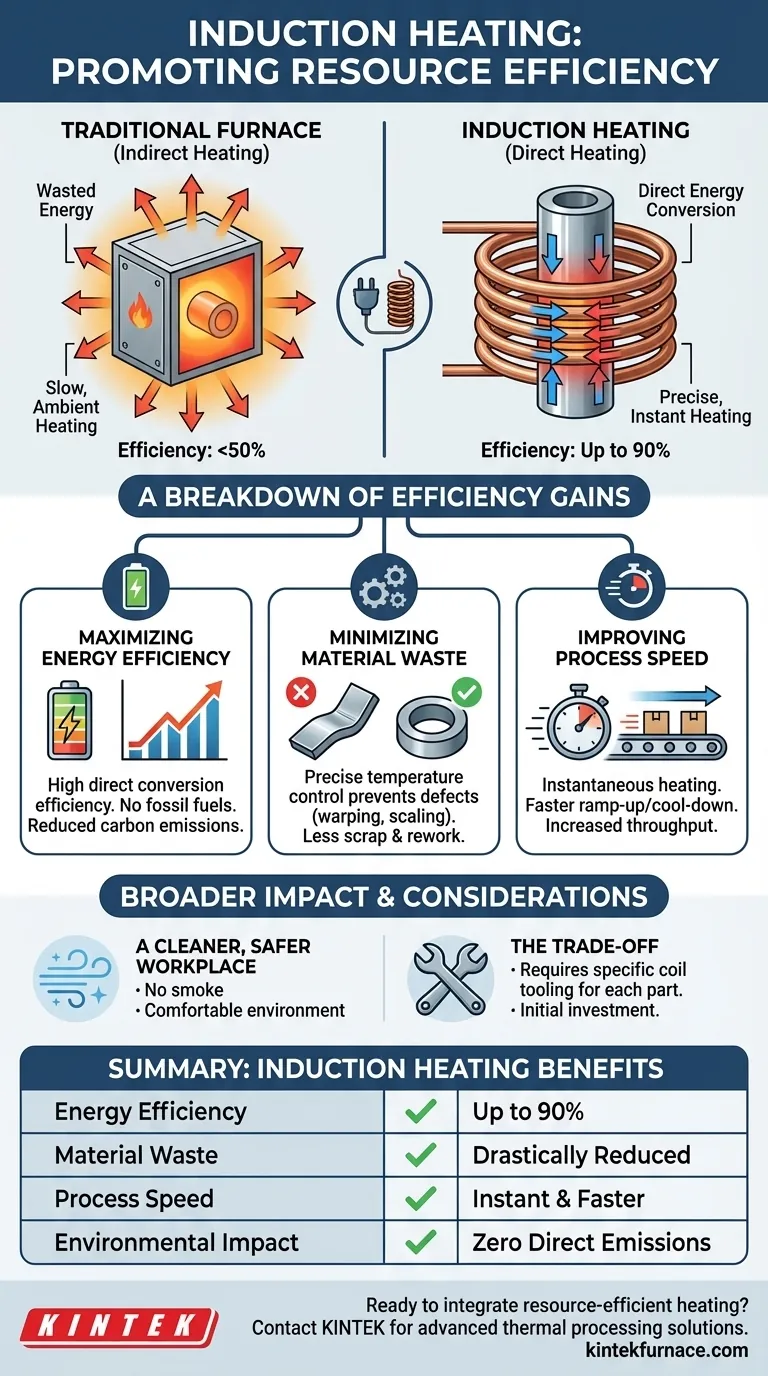

Los métodos de calentamiento tradicionales, como los hornos, operan creando un ambiente caliente y esperando que la pieza absorba ese calor. La calefacción por inducción funciona con un principio completamente diferente, lo que la hace inherentemente más eficiente.

Cómo Funciona

La calefacción por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo magnético potente y oscilante alrededor de la bobina. Cuando un material conductor, como una pieza de metal, se coloca dentro de este campo, el campo induce corrientes eléctricas (conocidas como corrientes de Foucault) directamente dentro de la propia pieza. La resistencia del metal a estas corrientes genera calor instantáneo y localizado.

Calentamiento Directo vs. Indirecto

Un horno calienta el aire, las paredes del horno y todo lo demás dentro de él solo para calentar la pieza objetivo, un proceso conocido como calentamiento indirecto. Esto conduce a una pérdida térmica significativa.

La inducción es una forma de calentamiento directo. Calienta solo el material colocado dentro de la bobina, convirtiendo la pieza en su propia fuente de calor. No se desperdicia energía calentando el aire circundante.

Calor Localizado y Controlable

El calor se genera solo dentro de la porción del material dentro del campo magnético. Esto permite un nivel de control increíble. Puede calentar una sección específica de un eje para endurecimiento o una unión precisa para soldadura, dejando el resto del componente sin afectar.

Un Desglose de las Ganancias de Eficiencia

Este mecanismo de calentamiento preciso y directo se traduce en varias áreas distintas de eficiencia de recursos que son críticas para las operaciones industriales modernas.

Maximización de la Eficiencia Energética

Debido a que la inducción convierte la energía directamente en calor dentro de la pieza de trabajo, puede alcanzar índices de eficiencia energética de hasta el 90%. Los hornos tradicionales de combustible fósil a menudo pierden más de la mitad de su energía al medio ambiente.

Al usar electricidad en lugar de combustibles combustibles, la inducción también ayuda a las organizaciones a reducir las emisiones directas de carbono y acercarse a los objetivos de neutralidad de carbono.

Minimización del Desperdicio de Material

El control preciso de la temperatura previene defectos de fabricación comunes como deformaciones, incrustaciones o distorsiones causadas por el sobrecalentamiento. Esta precisión, independientemente del tamaño del lote, es crucial cuando se trabaja con metales especiales o en aplicaciones críticas de tratamiento térmico.

Menos piezas rechazadas significa menos chatarra de material, menos energía desperdiciada en reprocesamiento y una reducción directa en el costo de las materias primas.

Mejora de la Velocidad del Proceso

La calefacción por inducción es conocida por su velocidad. El calor se genera instantáneamente dentro de la pieza, eliminando los largos tiempos de calentamiento y enfriamiento asociados con los hornos. Esta velocidad aumenta la producción, haciendo que toda la línea de producción sea más eficiente.

Comprendiendo el Impacto Más Amplio

La eficiencia de la calefacción por inducción se extiende más allá de la energía y los materiales, creando un efecto dominó positivo en las operaciones y el entorno de trabajo.

Un Lugar de Trabajo Más Limpio y Seguro

La inducción es un proceso limpio. A diferencia del calentamiento basado en la combustión, no produce humo, calor residual ni subproductos nocivos.

Esto mejora significativamente la calidad del aire en el lugar de trabajo y reduce la temperatura ambiente, creando un ambiente más seguro y cómodo para los empleados.

La Compensación: Herramientas y Especificidad de la Aplicación

Aunque es muy versátil, la calefacción por inducción no es una solución universal. La eficiencia del proceso depende en gran medida del diseño de la bobina de inducción, que debe coincidir adecuadamente con la geometría de la pieza que se calienta.

Esto significa que a menudo se requiere una inversión inicial en ingeniería y herramientas para cada aplicación única, una compensación por su control y eficiencia excepcionales una vez que está en funcionamiento.

Tomando la Decisión Correcta para su Objetivo

Al evaluar la calefacción por inducción, considere cómo sus beneficios específicos se alinean con sus prioridades más altas.

- Si su enfoque principal es la reducción de costos: La combinación de un menor consumo de energía y una reducción drástica de la chatarra de material proporciona un retorno de la inversión claro y convincente.

- Si su enfoque principal es la sostenibilidad y los objetivos ESG: La calefacción por inducción ofrece un camino directo hacia la descarbonización al eliminar los combustibles fósiles del proceso y reducir significativamente el uso general de energía.

- Si su enfoque principal es la calidad y consistencia del producto: La velocidad, precisión y repetibilidad inigualables de la calefacción por inducción aseguran que cada pieza cumpla con las especificaciones exactas, eliminando la variabilidad del proceso.

En última instancia, adoptar la calefacción por inducción es una decisión estratégica para invertir en un proceso de fabricación más preciso, limpio y fundamentalmente eficiente.

Tabla Resumen:

| Métrica de Eficiencia | Beneficio de la Calefacción por Inducción |

|---|---|

| Eficiencia Energética | Hasta un 90% de conversión directa de energía, frente a <50% para hornos tradicionales. |

| Desperdicio de Material | El control preciso reduce drásticamente la chatarra por sobrecalentamiento y reprocesamiento. |

| Velocidad del Proceso | El calentamiento instantáneo aumenta la producción y la eficiencia general de la línea de producción. |

| Impacto Ambiental | Cero emisiones directas y un lugar de trabajo más limpio y seguro. |

¿Listo para integrar el calentamiento eficiente en el uso de recursos en su proceso?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Ya sea que su objetivo sea reducir los costos de energía, minimizar la chatarra de material o lograr la neutralidad de carbono, nuestro equipo puede ayudarlo.

Nos especializamos en el desarrollo de sistemas de calefacción controlados con precisión para diversas aplicaciones de laboratorio e industriales. Contacte a nuestros expertos hoy para discutir cómo podemos diseñar una solución que cumpla con sus requisitos únicos de eficiencia y sostenibilidad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil