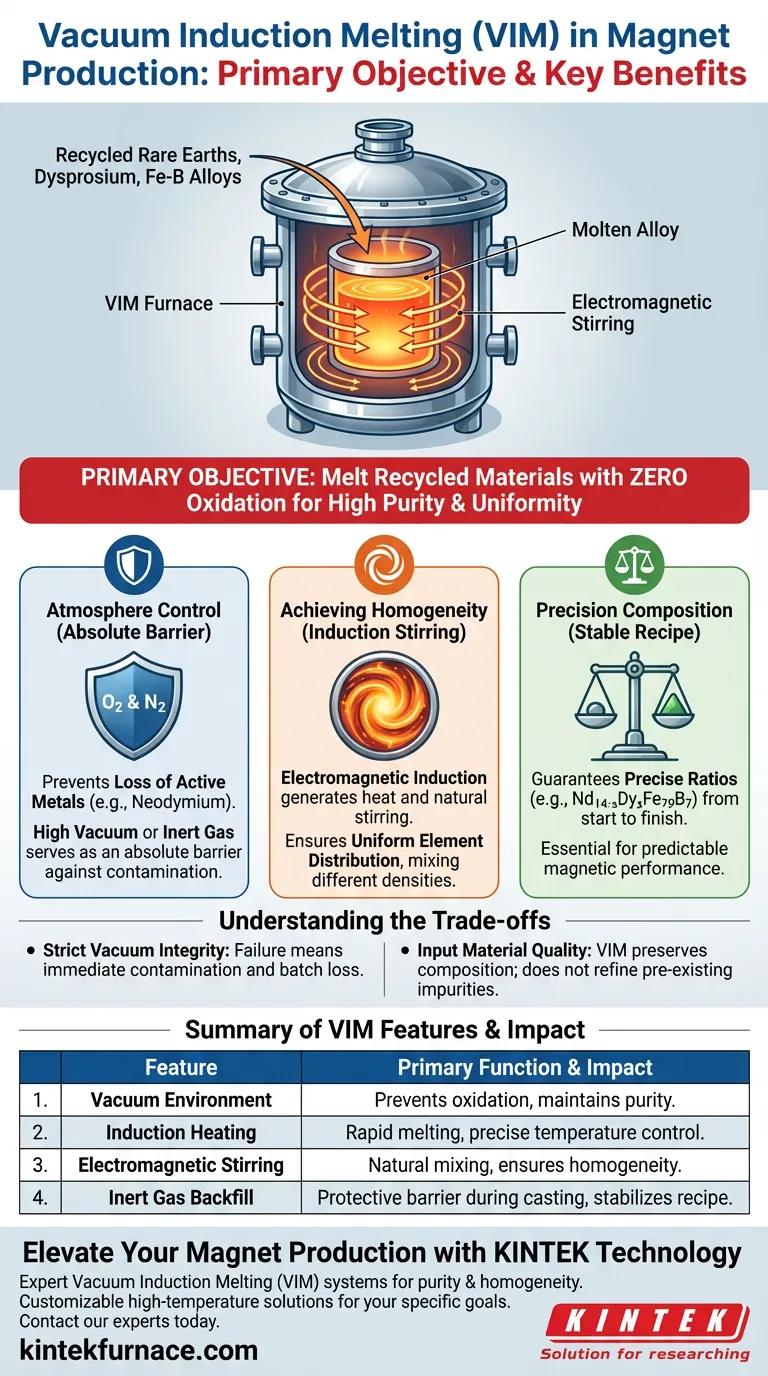

El objetivo principal de utilizar un horno de Fusión por Inducción al Vacío (VIM) en esta etapa es fundir concentrados de tierras raras reciclados, disprosio suplementario y aleaciones de hierro-boro utilizando inducción electromagnética dentro de un entorno de vacío protector. Este proceso está diseñado específicamente para prevenir la oxidación de metales altamente reactivos como el neodimio, asegurando que la aleación final mantenga una estricta uniformidad química y alta pureza.

Al eliminar el contacto atmosférico durante el proceso de fusión, el horno VIM actúa como una barrera absoluta contra la oxidación para los elementos reactivos de tierras raras. Esta preservación de la pureza es el factor decisivo para lograr un rendimiento magnético estable en las aleaciones recicladas.

El papel fundamental del control de la atmósfera

Prevención de la pérdida de metales activos

El desafío central en la producción de imanes es la alta reactividad de los elementos de tierras raras, particularmente el neodimio. Si se exponen al oxígeno durante la fase de fusión a alta temperatura, estos metales se queman o degradan efectivamente.

Garantizar una barrera absoluta

El horno VIM opera bajo un alto vacío o una atmósfera de gas inerte (como argón). Este entorno sirve como una barrera absoluta, evitando que el oxígeno y el nitrógeno contaminen el fundido y alteren la composición química objetivo.

Lograr la homogeneidad a través de la inducción

El mecanismo de agitación electromagnética

Más allá del simple calentamiento, el horno VIM utiliza inducción electromagnética para generar calor. Un subproducto clave de este método es un efecto de agitación natural dentro del metal fundido.

Distribución uniforme de elementos

Esta acción de agitación es fundamental para mezclar materiales con diferentes densidades, como el disprosio pesado y las aleaciones más ligeras de hierro-boro. Asegura que los elementos se distribuyan uniformemente en todo el lingote, creando una base química consistente para el imán.

Precisión en la composición de la aleación

Estabilización de la receta química

La etapa de refundición a menudo implica fórmulas complejas, como Nd₁₄₋ₓDyₓFe₇₉B₇. El proceso VIM garantiza que la proporción de estos elementos permanezca precisa desde el inicio de la fusión hasta el vertido final.

Consistencia para el procesamiento posterior

Al asegurar la pureza y uniformidad de la aleación en esta etapa, el horno VIM establece una base de alta calidad. Esta consistencia es necesaria para obtener resultados predecibles en el procesamiento térmico posterior y las evaluaciones de rendimiento magnético.

Comprender las compensaciones

La necesidad de una estricta integridad del vacío

El proceso VIM es inflexible en cuanto a la integridad del equipo. Dado que el objetivo principal es la prevención de la oxidación, cualquier fallo en el sello de vacío o en el sistema de rellenado de gas inerte puede provocar una contaminación inmediata y la pérdida de todo el lote de costosos materiales de tierras raras.

Dependencia de la calidad del material de entrada

Si bien el VIM es excelente para preservar la composición de los materiales de entrada, es principalmente una herramienta de fusión y mezcla, no una herramienta de refinación para eliminar todo tipo de impurezas preexistentes. La calidad del lingote final todavía depende en gran medida de la pureza de los concentrados reciclados y las esponjas crudas introducidas en el horno.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad del proceso VIM en su línea de producción, considere los siguientes objetivos específicos:

- Si su enfoque principal es la pureza química: Priorice el nivel de vacío y la integridad de la tasa de fugas del horno para garantizar cero oxidación de neodimio y disprosio.

- Si su enfoque principal es la homogeneidad del material: Optimice la frecuencia y la potencia del campo de inducción para maximizar el efecto de agitación electromagnética para una distribución uniforme de los elementos.

El horno VIM transforma en última instancia ingredientes crudos volátiles y reciclados en una aleación estable y de alto rendimiento lista para la fabricación avanzada de imanes.

Tabla resumen:

| Característica | Función principal en la producción de imanes | Impacto en la calidad de la aleación |

|---|---|---|

| Entorno de vacío | Previene la oxidación de elementos reactivos de tierras raras | Mantiene la pureza química y previene la pérdida de material |

| Calentamiento por inducción | Fusión rápida y eficiente de concentrados reciclados | Control preciso de la temperatura para recetas complejas |

| Agitación electromagnética | Mezcla natural de elementos con diferentes densidades | Asegura una distribución uniforme (homogeneidad) de disprosio y hierro-boro |

| Relleno de gas inerte | Proporciona una barrera protectora durante el vertido | Estabiliza la receta química frente a la contaminación atmosférica |

Mejore su producción de imanes con tecnología KINTEK

La composición precisa de la aleación es la piedra angular de la fabricación de imanes de alto rendimiento. KINTEK proporciona sistemas de Fusión por Inducción al Vacío (VIM) líderes en la industria, diseñados para proteger sus materiales volátiles de tierras raras de la oxidación y garantizar una homogeneidad elemental perfecta.

Respaldados por I+D y fabricación expertas, ofrecemos hornos de vacío, CVD y de laboratorio de alta temperatura personalizables, adaptados a sus objetivos específicos de pureza química y distribución de materiales. No comprometa la calidad de su aleación: póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir cómo nuestras soluciones avanzadas de calentamiento pueden optimizar su línea de producción.

Guía Visual

Referencias

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se realiza la soldadura fuerte por inducción? Consiga una unión de metales rápida y precisa

- ¿Qué tecnologías se utilizan para lograr un funcionamiento totalmente automático en los hornos de inducción de oro? Aumente la eficiencia y la consistencia

- ¿De qué manera son rentables los hornos de inducción? Desbloquee importantes ahorros de energía y materiales

- ¿Cómo mejoran los hornos de crisol de grafito los tiempos de procesamiento? Logre una velocidad y uniformidad inigualables

- ¿Qué factores deben considerarse al seleccionar un material de crisol para un horno de fundición al vacío? Asegure pureza y rendimiento

- ¿Cómo contribuye la fuente de alimentación de corriente alterna al funcionamiento del calentador por inducción? Desbloquee una calefacción eficiente y sin contacto

- ¿Por qué es esencial un control preciso de la temperatura en un horno de fusión eléctrico para los compuestos AZ91D/Si3N4/WGP?

- ¿Cómo contribuye la IA a la eficiencia de los hornos de inducción IGBT? Lograr una fusión inteligente y auto-optimizada