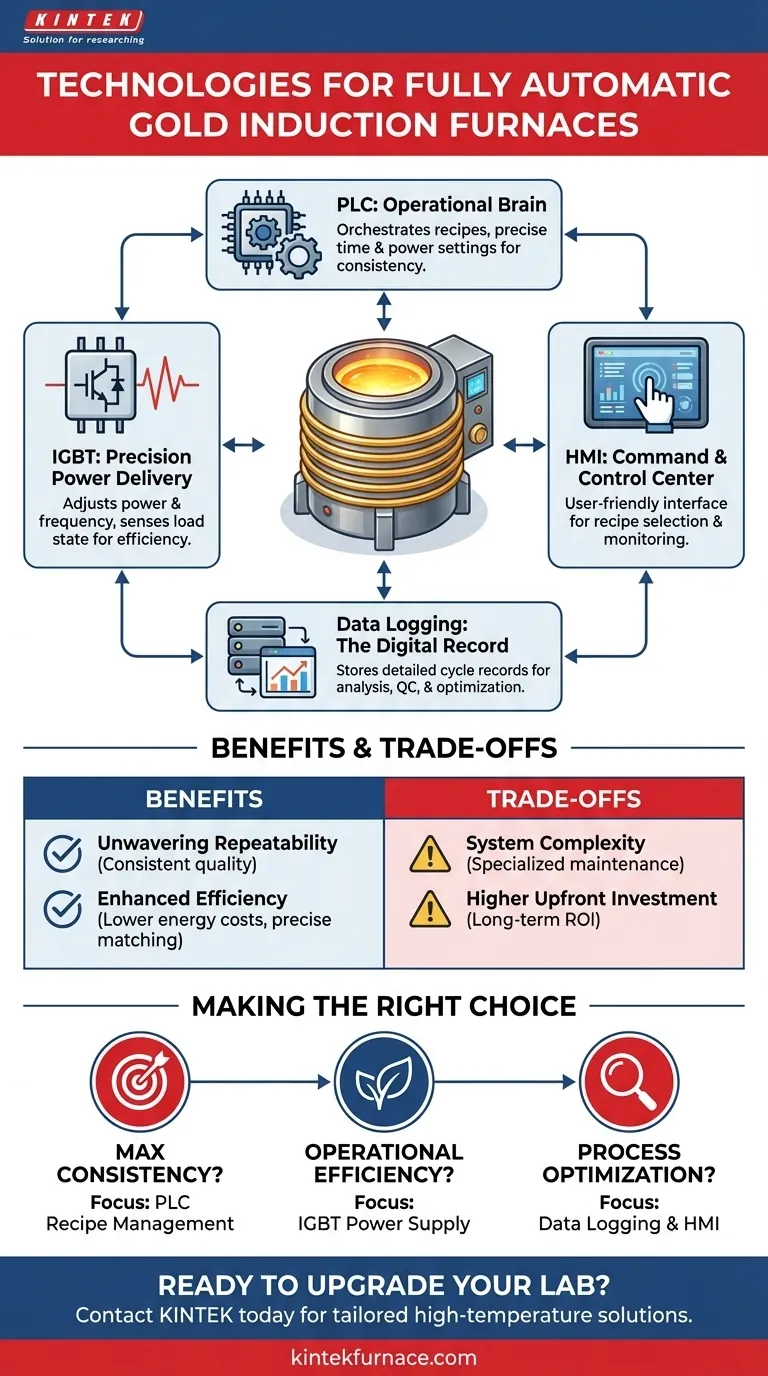

En esencia, un horno de inducción de oro totalmente automático se basa en un trío de tecnologías clave: un Controlador Lógico Programable (PLC) como cerebro operativo, Transistores Bipolares de Puerta Aislada (IGBT) para un control de potencia preciso y una interfaz de usuario para la programación y supervisión. Estos componentes trabajan al unísono para gestionar todo, desde las recetas de fusión y los ciclos de potencia hasta el registro de datos, eliminando la necesidad de intervención manual constante.

El objetivo de la automatización total no es simplemente la comodidad. Se trata de utilizar un sistema estrechamente integrado para lograr ciclos de fusión repetibles y altamente eficientes que son imposibles de replicar manualmente, al tiempo que se capturan datos valiosos para la mejora del proceso.

Desglosando el Sistema Automatizado

Para comprender el funcionamiento "totalmente automático", debe entender cómo funcionan juntos sus componentes principales. Cada pieza desempeña un papel distinto en la transición de la supervisión manual a la precisión programada.

El PLC: El Cerebro Operativo

Todo el proceso de automatización está orquestado por un Controlador Lógico Programable (PLC). Se trata de un ordenador industrial robusto que ejecuta un programa almacenado.

En este contexto, el PLC gestiona las "recetas" específicas para la fusión. Un sistema puede programarse con docenas de ciclos únicos, y cada receta define ajustes precisos de tiempo y potencia para diferentes aleaciones o tamaños de lote. Esto garantiza que cada fusión se realice exactamente de la misma manera, cada vez.

IGBT: Entrega de Potencia de Precisión

El calentamiento real se controla mediante una fuente de alimentación basada en Transistores Bipolares de Puerta Aislada (IGBT). Los IGBT son interruptores electrónicos avanzados y de alta velocidad.

Su función crítica es ajustar continuamente la potencia eléctrica y la frecuencia suministradas a la bobina de inducción. El sistema detecta el estado de la carga metálica (p. ej., sólida, parcialmente fundida, totalmente líquida) y los IGBT modulan la salida de potencia en consecuencia para una máxima eficiencia. Esto es muy superior a un simple interruptor de "encendido/apagado" o a un dial de potencia manual.

La HMI: Su Centro de Mando y Control

Una interfaz de usuario moderna y sencilla, a menudo una pantalla táctil, sirve como Interfaz Humano-Máquina (HMI). Aquí es donde los operarios seleccionan recetas, inician y detienen ciclos y supervisan el proceso en tiempo real.

La HMI es la puerta de enlace al PLC, traduciendo la programación compleja en comandos sencillos y procesables e informes de datos claros para el operario.

Registro de Datos: El Registro Digital

Una característica clave de los sistemas automatizados es la capacidad de almacenar registros operativos detallados directamente en el PLC.

Esto crea un registro digital permanente de cada ciclo, incluidas las temperaturas, los niveles de potencia y los tiempos. Estos datos son inestimables para el análisis de control de calidad, la resolución de problemas y la optimización de procesos.

Comprensión de las Compensaciones y Beneficios

Si bien la automatización ofrece ventajas significativas, es importante tener una visión clara tanto de sus beneficios como de las nuevas exigencias que impone a una operación.

El Beneficio Principal: Repetibilidad

La mayor ventaja de un sistema impulsado por PLC es la repetibilidad inquebrantable. Al eliminar las variables de la intervención humana, se garantiza que el proceso se ejecute de forma idéntica para cada lote. Esto conduce directamente a una calidad de producto más consistente.

El Beneficio de la Eficiencia

Las fuentes de alimentación basadas en IGBT son inherentemente más eficientes energéticamente. Al adaptar dinámicamente la salida de potencia a las necesidades exactas de la carga, el sistema evita el desperdicio de electricidad, lo que reduce significativamente los costes operativos en comparación con los hornos menos sofisticados o controlados manualmente.

El Coste Oculto: Complejidad del Sistema

Los sistemas totalmente automáticos son más complejos que sus homólogos manuales. Un fallo en un programa de PLC o en un módulo de potencia IGBT requiere un conjunto de habilidades diferente y más especializado para su diagnóstico y reparación que un simple contactor mecánico.

La Inversión Inicial

Los hornos de inducción automatizados tienen un precio de compra inicial más elevado. El retorno de esta inversión se materializa con el tiempo a través de facturas de energía más bajas, costes laborales reducidos y los beneficios financieros de un control de calidad y una consistencia superiores.

Tomar la Decisión Correcta para su Operación

Elegir el sistema adecuado requiere alinear la tecnología con sus objetivos empresariales más importantes. Utilice esta guía para centrar su evaluación.

- Si su enfoque principal es la máxima consistencia y control de calidad: Las capacidades de gestión de recetas del PLC son su característica más crítica.

- Si su enfoque principal es la eficiencia operativa y la reducción de los costes energéticos: El rendimiento y la fiabilidad de la fuente de alimentación basada en IGBT es la tecnología clave a evaluar.

- Si su enfoque principal es la optimización de procesos y la trazabilidad: Dé prioridad a un sistema con un registro de datos robusto y de fácil acceso y una interfaz de usuario intuitiva para el análisis.

En última instancia, comprender estas tecnologías básicas le permite ir más allá de los términos de marketing y tomar una decisión informada basada en las necesidades específicas de su operación.

Tabla Resumen:

| Tecnología | Función Clave | Beneficio |

|---|---|---|

| PLC (Controlador Lógico Programable) | Orquesta recetas y ciclos de fusión | Garantiza la repetibilidad y la calidad constante |

| IGBT (Transistores Bipolares de Puerta Aislada) | Ajusta la potencia y la frecuencia para el calentamiento | Mejora la eficiencia energética y el control preciso |

| HMI (Interfaz Humano-Máquina) | Proporciona programación y supervisión fáciles de usar | Simplifica la operación y el acceso a datos en tiempo real |

| Registro de Datos | Registra detalles del ciclo para su análisis | Apoya el control de calidad y la optimización de procesos |

¿Listo para actualizar su laboratorio con un horno de inducción de oro totalmente automático? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas para una mayor eficiencia y consistencia. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar a su operación.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material