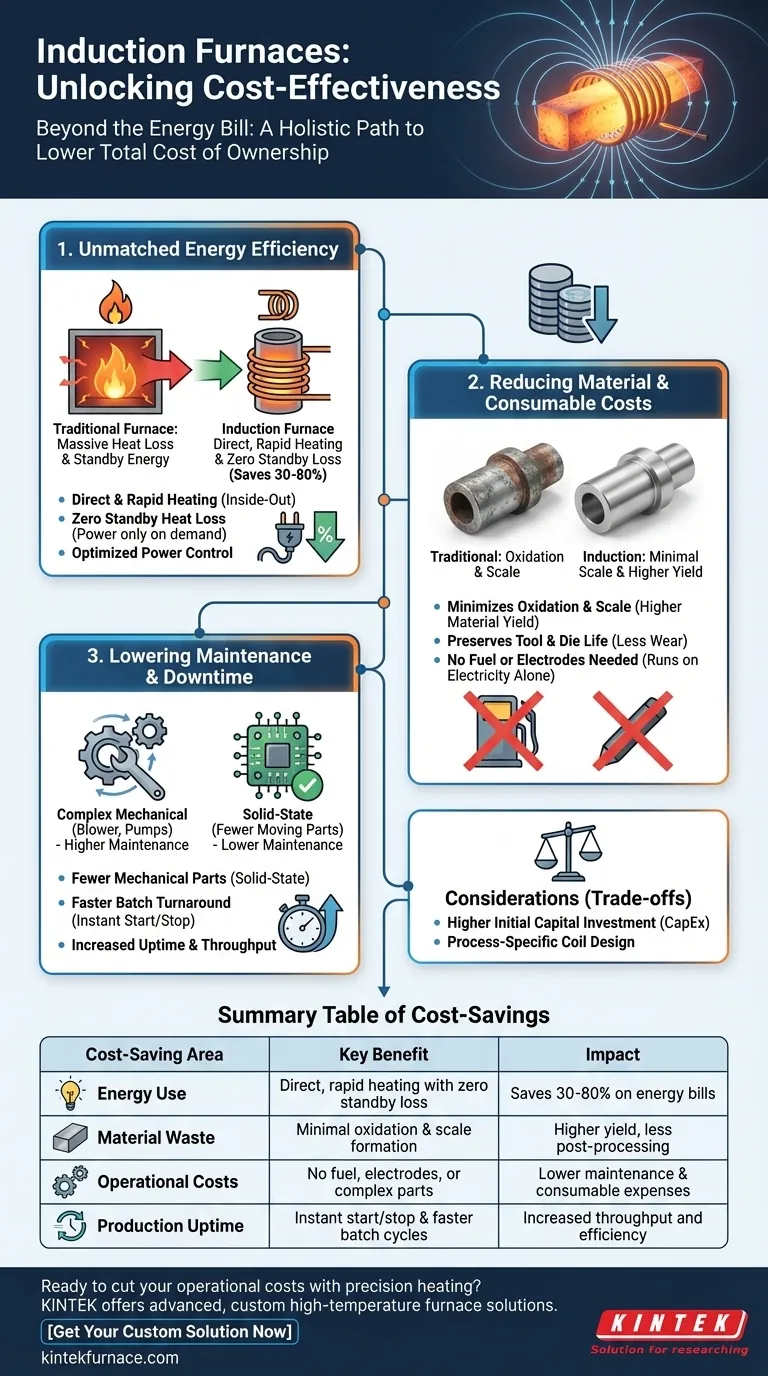

En resumen, los hornos de inducción son rentables porque cambian fundamentalmente la forma en que se genera el calor, lo que conduce a ganancias drásticas en la eficiencia energética, reducciones significativas en el desperdicio de material y menores gastos operativos generales. A diferencia de los hornos tradicionales que calientan toda una cámara, la tecnología de inducción calienta directa y rápidamente solo el metal, eliminando el desperdicio de energía y tiempo.

La verdadera rentabilidad de un horno de inducción no se trata solo de una factura de energía más baja. Proviene de un conjunto holístico de ventajas, desde el ahorro de materia prima hasta la reducción del mantenimiento, que disminuye el coste total de propiedad durante todo el ciclo de vida de la producción.

El principio fundamental: Eficiencia energética inigualable

El principal beneficio financiero de la tecnología de inducción proviene de su enfoque radicalmente diferente para calentar. No quema combustible ni utiliza elementos resistivos de calentamiento lento; utiliza electromagnetismo limpio y controlable.

Calentamiento directo y rápido

Un horno de inducción funciona de manera muy parecida a un transformador. Una corriente alterna en la bobina del horno crea un potente campo magnético que induce corrientes eléctricas directamente dentro de la pieza metálica, generando calor preciso y rápido.

Este método es excepcionalmente eficiente porque calienta el material de adentro hacia afuera, evitando la gran pérdida de calor que ocurre cuando se intenta calentar el aire y las paredes de una gran cámara de horno.

Eliminación de la pérdida de energía en espera

Los hornos convencionales deben mantenerse a o cerca de la temperatura de funcionamiento entre ciclos para evitar largos tiempos de precalentamiento, consumiendo una energía significativa incluso cuando están inactivos.

Los hornos de inducción tienen cero pérdida de calor en espera. La energía se consume solo cuando una pieza se está calentando activamente, lo que proporciona ahorros de energía del 30% al 80% en comparación con los métodos tradicionales.

Control de potencia optimizado

Los sistemas de inducción modernos utilizan controles avanzados de frecuencia y potencia para aplicar energía exactamente dónde y cuándo se necesita. Esta precisión garantiza que no se desperdicie energía al superar una temperatura objetivo, un problema común en sistemas menos controlables.

Reducción de costes de material y consumibles

Las ganancias de eficiencia se extienden más allá de la energía. El calentamiento por inducción le ayuda a obtener más de sus materias primas y equipos de soporte.

Minimización de la oxidación y la cascarilla

La velocidad de calentamiento rápida de la inducción reduce drásticamente el tiempo que el metal está expuesto al oxígeno a altas temperaturas. Esto minimiza la oxidación (formación de cascarilla) y la descarburación.

Menos cascarilla significa menos material se pierde en el proceso de calentamiento, mejorando el rendimiento. También da como resultado un producto final más limpio, lo que a menudo reduce la necesidad de pasos de postprocesamiento como el granallado o el mecanizado.

Preservación de la vida útil de troqueles y moldes

Para aplicaciones como el forjado, la reducción de la cascarilla abrasiva en la pieza de trabajo se traduce directamente en una mayor vida útil de los costosos moldes de forja. Menos desgaste en las herramientas reduce los costes de reemplazo y el tiempo de inactividad por mantenimiento.

No es necesario combustible ni electrodos

Los hornos de inducción funcionan únicamente con electricidad. Esto elimina por completo el coste continuo de comprar combustible, como gas natural o coque, y elimina la necesidad de infraestructura de manipulación de combustible y los riesgos de seguridad asociados. También evita el coste de los electrodos de grafito consumibles utilizados en algunos hornos de arco eléctrico.

Comprensión de las compensaciones

Aunque son muy rentables en funcionamiento, la tecnología de inducción no es una solución universal sin sus propias consideraciones. La verdadera experiencia requiere reconocer el panorama completo.

Mayor inversión de capital inicial

El coste inicial de compra e instalación (CapEx) de un sistema de inducción es a menudo mayor que el de un horno simple alimentado por combustible. La tecnología es más sofisticada y requiere fuentes de alimentación y sistemas de refrigeración especializados.

Diseño de bobina específico para el proceso

La bobina de inducción debe diseñarse para acoplarse eficientemente con el tamaño y la forma específicos de la pieza que se está calentando. Si bien existen bobinas versátiles, lograr la máxima eficiencia para una mezcla de productos muy variada puede requerir múltiples bobinas, lo que aumenta el coste inicial y el tiempo de configuración.

Reducción del mantenimiento a largo plazo y el tiempo de inactividad

Un beneficio financiero a menudo pasado por alto es la fiabilidad y el tiempo de actividad de los sistemas de inducción.

Menos piezas mecánicas

Los hornos de inducción son sistemas de estado sólido con muy pocas piezas móviles en comparación con los sistemas basados en combustible que involucran sopladores, bombas y líneas de combustible. Esta simplicidad inherente conduce a una mayor durabilidad y costes de mantenimiento rutinario significativamente menores durante la vida útil del equipo.

Ciclos de lote más rápidos

La capacidad de iniciar y detener el proceso de calentamiento instantáneamente significa que casi no hay tiempo dedicado a preparar el horno para el siguiente lote. Esta reducción en el tiempo de inactividad operativo permite un mayor rendimiento de producción y una mayor eficiencia general de la planta.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de invertir en un horno de inducción debe basarse en sus prioridades de producción específicas.

- Si su enfoque principal es la máxima reducción de energía: La inducción es la opción superior debido a su método de calentamiento directo y la eliminación completa de la pérdida de energía en espera.

- Si su enfoque principal es la calidad y el rendimiento del material: El calentamiento rápido y controlado de la inducción minimiza la cascarilla y preserva la integridad del metal, lo que lo hace ideal para aleaciones de alto valor y aplicaciones de precisión.

- Si su enfoque principal es la producción repetible de gran volumen: La velocidad, el control digital preciso y la rápida rotación del calentamiento por inducción ofrecen un rendimiento y una consistencia inigualables.

Evaluar su tecnología de calentamiento en función de su coste total de propiedad le permitirá tomar la decisión financieramente más sólida para su operación.

Tabla de resumen:

| Área de ahorro de costes | Beneficio clave | Impacto |

|---|---|---|

| Uso de energía | Calentamiento directo y rápido sin pérdida en espera | Ahorra entre un 30 y un 80% en facturas de energía |

| Desperdicio de material | Mínima oxidación y formación de cascarilla | Mayor rendimiento, menos postprocesamiento |

| Costes operativos | Sin combustible, electrodos ni piezas mecánicas complejas | Menores gastos de mantenimiento y consumibles |

| Tiempo de actividad de la producción | Inicio/parada instantánea y ciclos de lote más rápidos | Mayor rendimiento y eficiencia |

¿Listo para reducir sus costes operativos con calefacción de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones de hornos avanzados de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de inducción, mufla, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Contáctenos hoy para discutir cómo nuestra tecnología de horno de inducción puede mejorar su eficiencia y rentabilidad.

Obtenga su solución personalizada ahora

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica