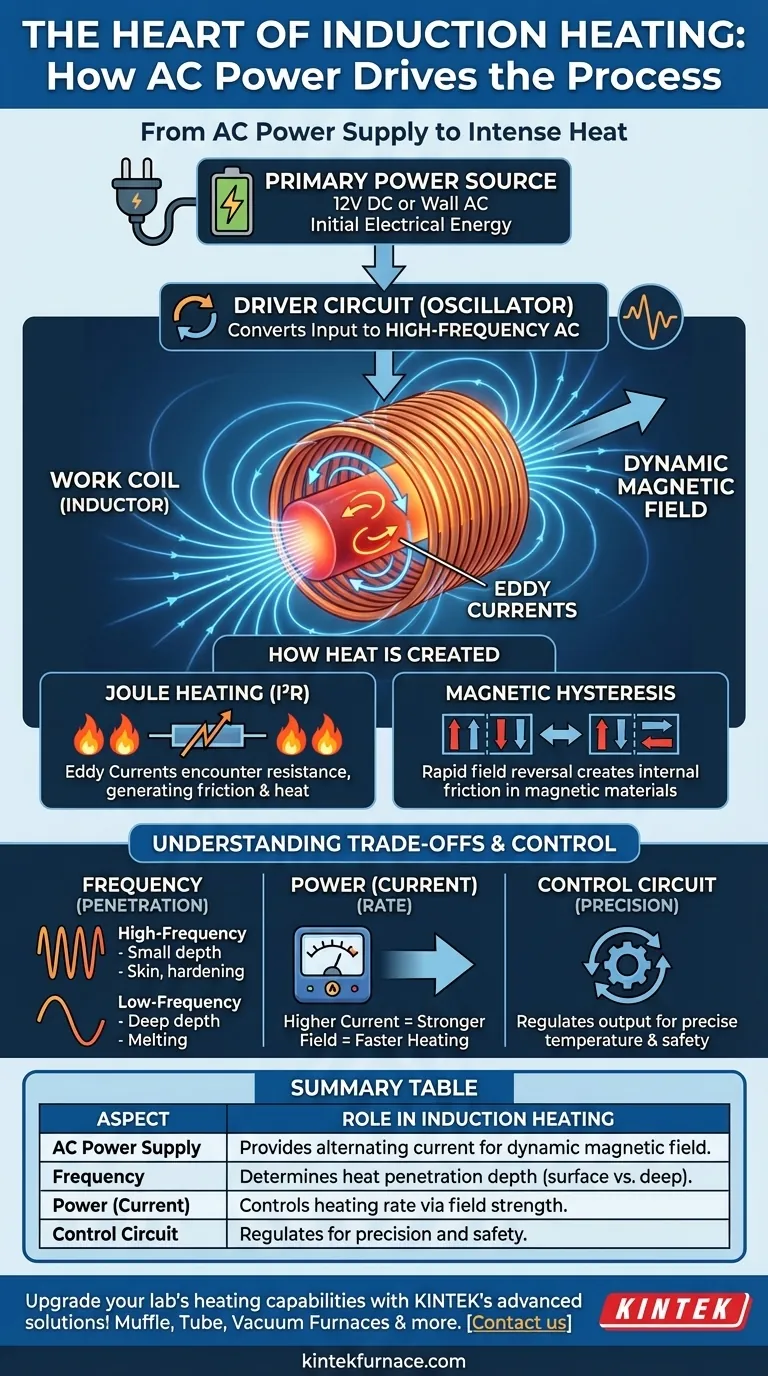

En esencia, la fuente de alimentación de corriente alterna (CA) es el motor fundamental de todo el proceso de calentamiento por inducción. Su naturaleza alterna es lo que genera el campo magnético en constante cambio en la bobina de trabajo. Sin una corriente alterna, el campo magnético sería estático y no se produciría ningún calentamiento.

La función de la fuente de alimentación no es meramente proporcionar energía, sino proporcionar la corriente alterna que un circuito oscilador utiliza luego para crear un campo magnético dinámico de alta frecuencia. Este campo, y no el contacto eléctrico directo, es la verdadera fuente del calor inducido.

De la fuente de energía al campo magnético

Para comprender el sistema, debemos rastrear el flujo de energía desde su origen hasta el efecto final. La "fuente de alimentación de CA" en un calentador por inducción es a menudo un sistema de varias etapas.

La fuente de energía inicial

El proceso comienza con una fuente de energía primaria, que proporciona la energía eléctrica bruta. En muchos sistemas de bricolaje o más pequeños, esto podría ser una fuente de CC de alta corriente, como un banco de energía de 12 V o un convertidor de CA a CC conectado a la pared.

El papel del circuito de excitación

Este es el corazón de la electrónica. Un circuito de excitación u oscilador toma la energía de entrada (ya sea CC o CA de baja frecuencia) y la convierte en una corriente alterna de alta frecuencia. Esta conversión es el paso más crítico.

Generación del campo dinámico

Esta CA de alta frecuencia se alimenta luego a la bobina de trabajo. A medida que la corriente alterna rápidamente su dirección a través de la bobina, genera un campo magnético potente y que colapsa y se invierte rápidamente en el espacio dentro y alrededor de la bobina.

Cómo el campo magnético crea calor

La magia del calentamiento por inducción reside en la interacción entre este campo magnético dinámico y la pieza de trabajo conductora.

Inducción de corrientes de Foucault

Cuando se coloca un material conductor (como acero o cobre) dentro de la bobina, el campo magnético fluctuante induce pequeños flujos circulares de electricidad dentro del propio metal. Estos se conocen como corrientes de Foucault.

El principio de resistencia (calentamiento Joule)

Todos los materiales, incluso los excelentes conductores, tienen cierta resistencia eléctrica interna. A medida que las corrientes de Foucault inducidas giran a través de la pieza de trabajo, encuentran esta resistencia, creando fricción y generando calor intenso, un principio conocido como I²R o calentamiento Joule.

Pérdidas por histéresis magnética

En materiales magnéticos como el hierro y el acero, existe un efecto de calentamiento adicional. La inversión rápida del campo magnético obliga a los dominios magnéticos dentro del material a invertir rápidamente su orientación, creando fricción interna y, por lo tanto, más calor.

Comprensión de las compensaciones y el control

Simplemente crear calor no es suficiente; debe controlarse. Las características de la corriente alterna determinan directamente el efecto de calentamiento.

Por qué la frecuencia importa

La frecuencia de la CA determina la profundidad con la que el calor penetra en el material. Las frecuencias más altas (por ejemplo, >100 kHz) provocan un "efecto piel", concentrando el calor en la superficie, lo que es ideal para el endurecimiento superficial. Las frecuencias más bajas penetran más profundamente, lo que es mejor para la fusión o el calentamiento completo.

La importancia de la potencia (corriente)

La potencia de la fuente de alimentación, específicamente su capacidad para suministrar alta corriente, determina la velocidad de calentamiento. Una corriente más fuerte en la bobina crea un campo magnético más intenso, lo que induce corrientes de Foucault más grandes y calienta la pieza de trabajo mucho más rápido.

La necesidad de un circuito de control

Una fuente de alimentación y una bobina simples son ineficientes y peligrosas. Un circuito de control es esencial para regular la frecuencia y la potencia de salida, a menudo utilizando retroalimentación de sensores de temperatura para mantener perfiles de calentamiento precisos y evitar daños a la pieza de trabajo o al propio calentador.

Tomar la decisión correcta para su objetivo

El diseño del sistema de potencia y control está dictado enteramente por la tarea de calentamiento que necesita realizar.

- Si su objetivo principal es el endurecimiento superficial rápido: Necesitará un sistema capaz de suministrar CA de alta frecuencia (100 kHz - 400 kHz) para concentrar el efecto de calentamiento en la superficie del material.

- Si su objetivo principal es fundir un gran volumen de metal: Necesita un sistema de muy alta potencia que opere a una frecuencia más baja (1 kHz - 20 kHz) para asegurar una penetración de energía profunda y completa.

- Si su objetivo principal es el control preciso de la temperatura para soldadura fuerte: Su sistema debe priorizar un circuito de control sofisticado con sensores de retroalimentación sobre la potencia bruta para mantener una temperatura estable y específica.

En última instancia, la fuente de alimentación y su circuito de control no son solo componentes; son los instrumentos que utiliza para comandar con precisión la fuerza invisible del electromagnetismo.

Tabla resumen:

| Aspecto | Función en el calentamiento por inducción |

|---|---|

| Fuente de alimentación de CA | Proporciona corriente alterna para generar un campo magnético dinámico en la bobina, esencial para inducir calor sin contacto directo. |

| Frecuencia | Determina la profundidad de penetración del calor: alta frecuencia para calentamiento superficial (p. ej., endurecimiento), baja frecuencia para calentamiento profundo (p. ej., fusión). |

| Potencia (Corriente) | Controla la velocidad de calentamiento: una corriente más alta induce campos magnéticos más fuertes y un calentamiento más rápido a través de corrientes de Foucault más grandes. |

| Circuito de control | Regula la frecuencia y la potencia, utilizando retroalimentación para un control preciso de la temperatura y seguridad en aplicaciones como soldadura fuerte o endurecimiento. |

¡Mejore las capacidades de calentamiento de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, ya sea para endurecimiento superficial, fusión o soldadura fuerte. Contáctenos hoy para discutir cómo nuestras tecnologías de calentamiento por inducción pueden aumentar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad