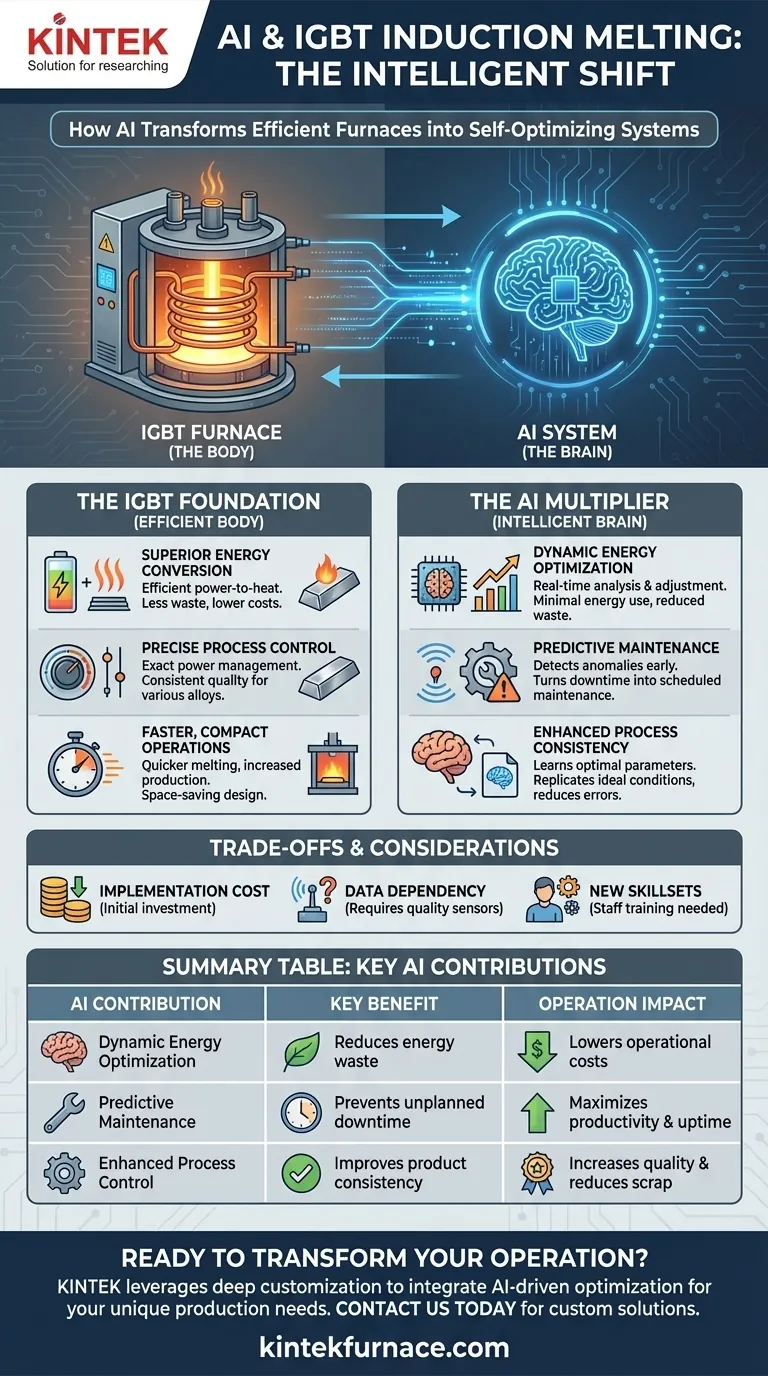

En esencia, la IA sirve como un cerebro inteligente para el ya eficiente cuerpo de un horno de inducción IGBT. Mientras que el hardware IGBT proporciona la fuerza para una fusión rápida y energéticamente eficiente, la IA introduce una capa de análisis basado en datos que optimiza el consumo de energía, predice fallos mecánicos y automatiza el control del proceso a un nivel imposible de lograr manualmente.

El cambio fundamental es pasar de una herramienta altamente eficiente a un sistema inteligente y auto-optimizado. La tecnología IGBT proporciona la potencia y el control, pero la IA utiliza datos en tiempo real para garantizar que esa potencia y control se utilicen de la manera más productiva, rentable y fiable posible.

La base: Por qué los hornos IGBT ya son eficientes

Antes de comprender la contribución de la IA, es crucial reconocer la eficiencia de la tecnología subyacente. Los hornos IGBT (Transistor Bipolar de Puerta Aislada) reemplazaron a los sistemas más antiguos al ofrecer ventajas inherentes significativas.

Conversión de energía superior

La tecnología IGBT proporciona una conversión mucho más eficiente de la energía eléctrica en el calor requerido para la fusión. Esto significa que se desperdicia menos energía durante el funcionamiento, lo que genera ahorros inmediatos en costos y una menor huella ambiental en comparación con los sistemas heredados.

Control preciso del proceso

Estos hornos permiten un control exacto y rápido sobre los niveles de potencia. Esta precisión permite a los operadores gestionar el proceso de fusión para diferentes metales y aleaciones ferrosas y no ferrosas, mejorando la calidad y la consistencia del producto final.

Operaciones más rápidas y compactas

La eficiencia de los IGBT conduce a tiempos de fusión más rápidos, lo que aumenta directamente las tasas de producción. Además, la tecnología permite diseños de hornos más compactos, haciéndolos adecuados para instalaciones más pequeñas y reduciendo los requisitos de infraestructura a gran escala.

El multiplicador de IA: De la eficiencia a la inteligencia

La IA toma la eficiencia inherente de un horno IGBT y multiplica su efectividad. Lo hace analizando flujos de datos para realizar predicciones y ajustes en tiempo real.

Optimización dinámica de la energía

En lugar de depender de configuraciones fijas, un sistema de IA analiza constantemente datos como la temperatura de fusión, el consumo de energía y el tiempo de ciclo. Aprende la curva de energía óptima para cada aleación y tamaño de lote específicos, ajustando la potencia dinámicamente para utilizar la cantidad mínima absoluta de energía requerida, reduciendo aún más el desperdicio.

Mantenimiento predictivo y prevención de fallos

Esta es una de las contribuciones más significativas de la IA. Al monitorear datos de vibración, fluctuaciones de temperatura y firmas eléctricas, la IA puede detectar anomalías sutiles que indican un fallo inminente de un componente. Convierte el tiempo de inactividad catastrófico no programado en mantenimiento programado de bajo impacto, mejorando drásticamente la productividad general.

Consistencia mejorada del proceso

Una IA puede aprender de miles de ciclos de fusión anteriores para identificar los parámetros exactos que conducen al resultado de mayor calidad. Luego trabaja para replicar esas condiciones ideales en cada ejecución, reduciendo las variaciones del proceso y el error humano que pueden provocar una producción de aleación inconsistente o lotes fallidos.

Comprensión de las compensaciones

La integración de la IA es una mejora poderosa, pero no está exenta de desafíos. La objetividad requiere reconocer las consideraciones prácticas.

El costo de implementación

La implementación de un sistema de IA requiere una inversión inicial. Esto incluye no solo el software, sino también la instalación de sensores de alta calidad, la integración del sistema y las posibles actualizaciones de hardware necesarias para recopilar los datos requeridos.

Dependencia y calidad de los datos

Una IA es tan buena como los datos que recibe. Si los sensores están mal calibrados, colocados incorrectamente o producen datos poco fiables, las conclusiones y optimizaciones de la IA serán defectuosas. Un compromiso con la integridad de los datos no es negociable.

La necesidad de nuevas habilidades

El rol de su equipo cambia de simplemente operar un horno a supervisar un sistema inteligente. El personal necesitará capacitación para comprender las recomendaciones de la IA, interpretar sus datos y gestionar un flujo de trabajo tecnológicamente más avanzado.

Tomar la decisión correcta para su operación

La decisión de integrar la IA debe estar impulsada por sus objetivos de producción específicos.

- Si su enfoque principal es reducir los costos operativos: La optimización dinámica de la energía de la IA y su capacidad para prevenir tiempos de inactividad no planificados y costosos brindarán el retorno financiero más directo.

- Si su enfoque principal es maximizar el rendimiento y el tiempo de actividad: Las capacidades de mantenimiento predictivo son el beneficio clave, asegurando que el horno permanezca operativo y productivo durante el mayor tiempo posible.

- Si su enfoque principal es mejorar la calidad y consistencia del producto: El control de procesos impulsado por IA garantiza que cada fusión se adhiera a los parámetros óptimos probados por datos, minimizando variaciones y chatarra.

Al integrar la IA, está transformando su horno de fusión de una herramienta poderosa a un activo proactivo basado en datos para toda su línea de producción.

Tabla de resumen:

| Contribución de la IA | Beneficio clave | Impacto en la operación |

|---|---|---|

| Optimización dinámica de la energía | Reduce el desperdicio de energía | Disminuye los costos operativos |

| Mantenimiento predictivo | Previene el tiempo de inactividad no planificado | Maximiza la productividad y el tiempo de actividad |

| Control de procesos mejorado | Mejora la consistencia del producto | Aumenta la calidad y reduce la chatarra |

¿Listo para transformar su operación de fusión en un sistema inteligente y auto-optimizado?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestros hornos de alta temperatura, incluidos los sistemas de fusión por inducción, están diseñados para un rendimiento máximo. Nuestra sólida capacidad de personalización profunda nos permite integrar características inteligentes como la optimización impulsada por IA para satisfacer con precisión sus requisitos de producción únicos para metales ferrosos y no ferrosos.

Contáctenos hoy para discutir cómo un horno mejorado con IA puede maximizar su eficiencia, tiempo de actividad y calidad del producto.

Obtener una cotización de solución personalizada

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios clave del uso de hornos de fusión al vacío? Logre una pureza y un control superiores para aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son los componentes clave de un horno de fusión por inducción al vacío (VIM)? Dominar el procesamiento de metales de alta pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las principales aplicaciones de los hornos de fusión por inducción al vacío (VIM)? Logre una pureza metálica inigualable para industrias críticas