En esencia, el sistema de vacío en un horno de fundición al vacío está diseñado para crear un entorno controlado y de baja presión al evacuar el aire y otros gases de una cámara sellada. Esta acción fundamental evita que el metal fundido reaccione con gases atmosféricos como el oxígeno y el nitrógeno, lo que de otro modo causaría contaminación, oxidación y defectos en la pieza fundida final.

El papel del sistema de vacío trasciende la simple extracción de aire. Es una herramienta metalúrgica activa que asegura la pureza del material, no solo previniendo la contaminación atmosférica, sino extrayendo activamente los gases disueltos del propio metal fundido, lo que conduce a propiedades mecánicas e integridad estructural superiores.

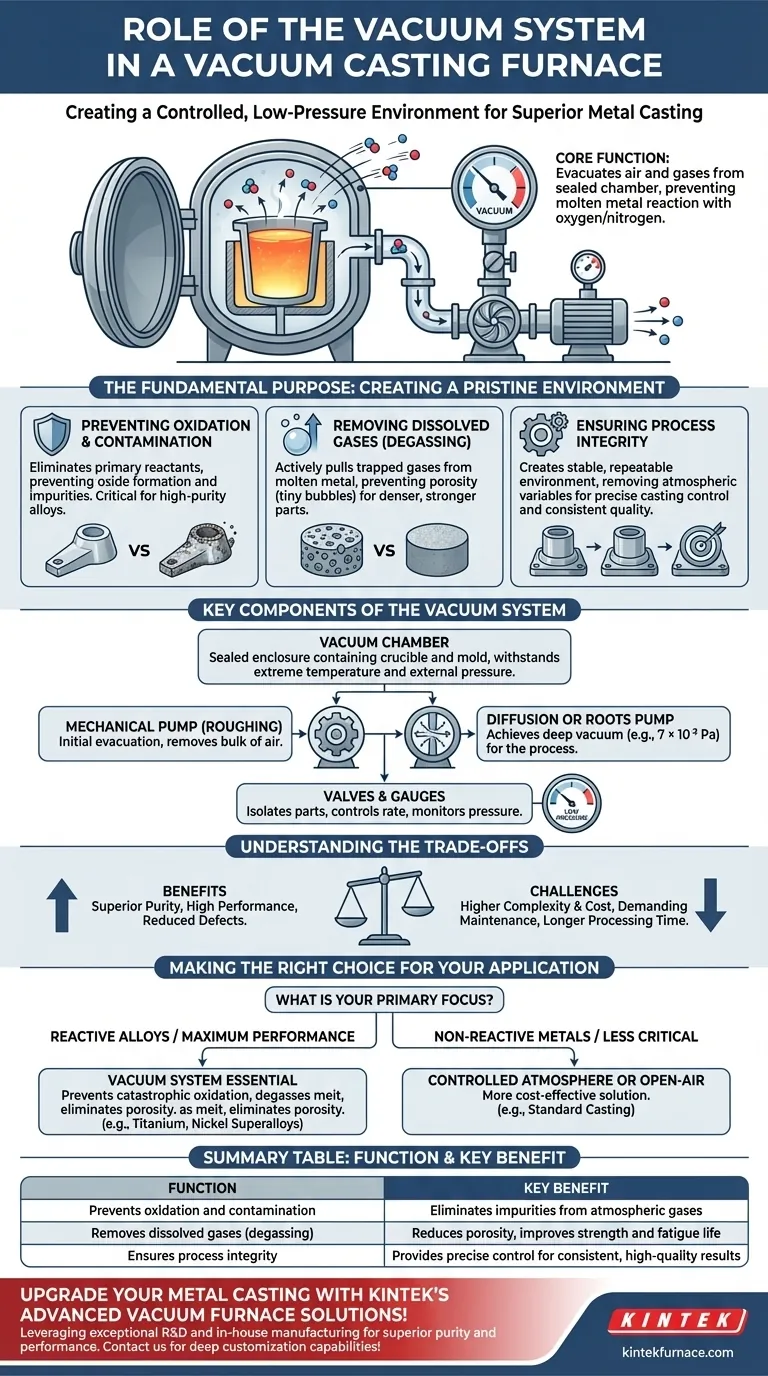

El Propósito Fundamental: Crear un Entorno Prístino

Un horno de vacío no es solo un calentador; es un entorno altamente controlado. El sistema de vacío es el corazón de ese control, lo que permite procesos imposibles en una atmósfera estándar.

Prevención de la Oxidación y la Contaminación

A las temperaturas extremas requeridas para fundir metal, la mayoría de las aleaciones son altamente reactivas. El contacto con el oxígeno del aire crea óxidos al instante, que aparecen como impurezas o escoria en el baño de fusión.

Al eliminar el aire, el sistema de vacío elimina los reactivos primarios que causan esta contaminación. Esto es fundamental para producir metales y aleaciones limpios y de alta pureza.

Eliminación de Gases Disueltos (Desgasificación)

Los metales, incluso en estado sólido, contienen gases disueltos. Cuando el metal se funde al vacío, estos gases atrapados son extraídos del líquido.

Este efecto de desgasificación es crucial para prevenir la porosidad —pequeñas burbujas atrapadas dentro de la pieza fundida—, lo que puede comprometer gravemente su resistencia y vida a la fatiga. El resultado es un producto final más denso y robusto.

Garantizar la Integridad del Proceso

El vacío crea un entorno estable y repetible. Al eliminar la variable de la composición y presión atmosférica, los ingenieros pueden lograr un control preciso sobre el proceso de fundición.

Esto conduce a una calidad constante de un lote a otro, un requisito para aplicaciones de alto rendimiento en industrias como la aeroespacial, la médica y la electrónica.

Componentes Clave del Sistema de Vacío

El sistema es más que una sola bomba. Es un conjunto cuidadosamente integrado de componentes que trabajan juntos para lograr y mantener un entorno de baja presión específico.

La Cámara de Vacío

Este es el recinto sellado que contiene el crisol de metal y el molde. Está construido para soportar tanto temperaturas extremas como la inmensa presión externa cuando se aplica el vacío.

El Sistema de Bombeo

Lograr el alto vacío necesario para la fundición (a menudo hasta niveles como 7 × 10⁻³ Pa) requiere típicamente un proceso de bombeo de varias etapas.

- Una bomba mecánica (o "bomba de evacuación inicial") realiza el trabajo inicial, eliminando la mayor parte del aire.

- Una bomba de difusión o una bomba Roots toman el relevo para alcanzar el vacío mucho más profundo requerido para el proceso.

Válvulas y Manómetros

Una serie de válvulas aíslan diferentes partes del sistema y controlan la velocidad de evacuación. Los manómetros de alta precisión son esenciales para monitorear la presión dentro de la cámara, asegurando que se alcance y mantenga el nivel de vacío correcto durante toda la fusión y colada.

Comprender las Compensaciones

Aunque potente, la fundición al vacío no es la solución para todas las aplicaciones. Sus beneficios vienen con complejidades y costos inherentes.

Mayor Complejidad y Costo

Los hornos de vacío son significativamente más complejos y caros de construir y operar que los hornos que funcionan en atmósfera normal. Las bombas, los sellos y los sistemas de control requieren una inversión inicial sustancial.

Requisitos de Mantenimiento

Mantener un vacío de alta calidad es exigente. El sistema requiere un mantenimiento regular para verificar fugas, dar servicio a las bombas y asegurar la integridad de todos los sellos. No hacerlo compromete todo el proceso.

Tiempo de Procesamiento

El tiempo que se tarda en evacuar la cámara hasta el nivel de vacío objetivo se suma al tiempo total del ciclo de cada fundición, lo que puede afectar el rendimiento.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de fundición adecuado depende totalmente del material y los requisitos de rendimiento del componente final.

- Si su enfoque principal son las aleaciones reactivas (titanio, superaleaciones de níquel): Un horno de vacío es innegociable para prevenir una oxidación y contaminación catastróficas.

- Si su enfoque principal es el máximo rendimiento mecánico y la vida a la fatiga: Un sistema de vacío es esencial para desgasificar el baño de fusión y eliminar la porosidad.

- Si su enfoque principal es la fundición de metales no reactivos para aplicaciones menos críticas: Un horno de atmósfera controlada más simple o incluso un horno al aire libre puede ser una solución más rentable.

En última instancia, emplear un sistema de vacío es una elección deliberada para lograr un control absoluto sobre la pureza del material y su estructura final.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Previene la oxidación y la contaminación | Elimina las impurezas de los gases atmosféricos |

| Elimina gases disueltos (desgasificación) | Reduce la porosidad, mejora la resistencia y la vida a la fatiga |

| Garantiza la integridad del proceso | Proporciona control preciso para resultados consistentes y de alta calidad |

¡Mejore su fundición de metales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como Hornos de Vacío y de Atmósfera, adaptados a sus necesidades únicas para una pureza y rendimiento superiores en industrias como la aeroespacial y la médica. ¡Contáctenos hoy para discutir cómo nuestras amplias capacidades de personalización pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso