En esencia, un horno de inducción utiliza un campo magnético potente y fluctuante para generar calor directamente dentro del material que se está fundiendo. A diferencia de los hornos tradicionales que dependen de llamas externas o elementos calefactores, el calentamiento por inducción funciona de adentro hacia afuera, ofreciendo un proceso de fusión más limpio, rápido y controlado. Este método evita la combustión, minimizando la contaminación y permitiendo la operación en atmósferas controladas.

La ventaja fundamental de un horno de inducción no es solo fundir metal, sino lograr un control preciso sobre la temperatura, la pureza y la composición de la aleación mediante calentamiento electromagnético sin contacto.

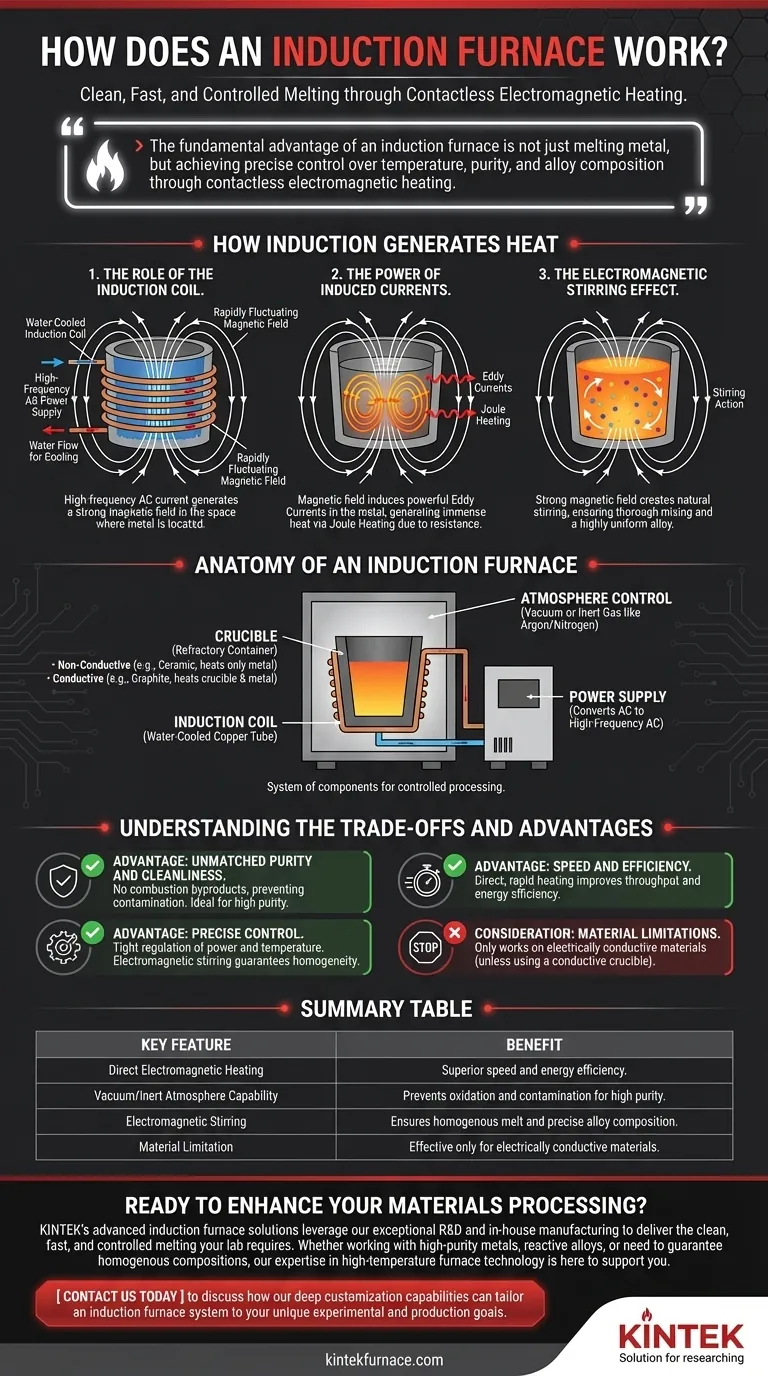

Cómo la Inducción Genera Calor

El calentamiento por inducción es un método de calentamiento directo y altamente eficiente. Se basa en principios fundamentales del electromagnetismo para convertir la energía eléctrica en energía térmica dentro del material objetivo.

El Papel de la Bobina de Inducción

El proceso comienza con una corriente alterna (CA) de alta frecuencia que pasa a través de una bobina de cobre refrigerada por agua. Esta bobina, que rodea el crisol que contiene el metal, no se calienta por sí misma. Su único propósito es generar un campo magnético fuerte y cambiante rápidamente en el espacio donde se encuentra el metal.

El Poder de las Corrientes Inducidas

Este campo magnético fluctuante penetra la carga metálica eléctricamente conductora dentro del crisol. De acuerdo con la ley de inducción de Faraday, el campo magnético cambiante induce corrientes eléctricas potentes, conocidas como corrientes de Foucault (o corrientes parásitas), que fluyen dentro del metal.

Debido a la resistencia eléctrica natural del metal, el flujo de estas corrientes de Foucault genera un calor inmenso, un fenómeno conocido como calentamiento Joule. Este calor se genera directamente dentro del material, lo que conduce a una fusión rápida y uniforme.

El Efecto de Agitación Electromagnética

Un beneficio secundario del fuerte campo magnético es que crea una acción de agitación natural dentro del metal fundido. Esta agitación electromagnética asegura que los diferentes elementos se mezclen a fondo, lo que resulta en una aleación final altamente uniforme y homogénea.

Anatomía de un Horno de Inducción

Si bien el principio es elegante, el horno en sí es un sistema de componentes críticos que trabajan en conjunto para garantizar un proceso controlado.

El Crisol

El crisol es el recipiente refractario que contiene el metal. La elección de su material es fundamental.

- Crisoles No Conductores: Si el crisol está hecho de un material no conductor como un refractario cerámico, el campo magnético lo atraviesa y calienta directamente solo la carga metálica. Esto es ideal para maximizar la pureza.

- Crisoles Conductores: Si se utiliza un crisol conductor (por ejemplo, grafito), el campo magnético calienta tanto el crisol como la carga metálica. Esto puede ser útil para ciertas aplicaciones.

La Bobina de Inducción

Como se mencionó, suele ser un tubo de cobre hueco que rodea el crisol. Se hace circular agua continuamente a través de él para disipar el calor residual y evitar que la bobina se derrita.

La Fuente de Alimentación

Se requiere una unidad de fuente de alimentación especializada para convertir la energía de CA de frecuencia de servicio estándar en la energía de CA de alta frecuencia necesaria para energizar eficazmente la bobina de inducción.

Control de Atmósfera

Los hornos de inducción destacan en entornos controlados. El conjunto del crisol y la bobina se puede encerrar en una cámara, lo que permite que el proceso se realice en vacío o bajo una capa de gas inerte (como Argón o Nitrógeno). Esto previene la oxidación y elimina impurezas, lo cual es esencial para producir metales de alta pureza y aleaciones reactivas.

Comprensión de las Compensaciones y Ventajas

Ninguna tecnología es una solución universal. Comprender los beneficios y consideraciones únicos de los hornos de inducción es clave para utilizarlos de manera efectiva.

Ventaja: Pureza y Limpieza Inigualables

Debido a que el calor se genera directamente dentro del metal, no hay subproductos de la combustión (como en un horno de gas) que contaminen la fusión. Esto, combinado con el control de la atmósfera, convierte a los hornos de inducción en el estándar para aplicaciones que exigen alta pureza.

Ventaja: Velocidad y Eficiencia

Calentar directamente el material es significativamente más rápido y energéticamente más eficiente que calentar primero el aire y las paredes de una cámara grande. Los hornos pueden alcanzar la temperatura muy rápidamente, mejorando el rendimiento.

Ventaja: Control Preciso

La potencia suministrada a la bobina se puede regular con extrema precisión, lo que permite un control estricto de la temperatura. El efecto de agitación inherente también garantiza un excelente control sobre la composición final y la homogeneidad de la aleación.

Consideración: Limitaciones del Material

El calentamiento por inducción solo funciona en materiales que son eléctricamente conductores. No es adecuado para calentar directamente materiales no conductores como las cerámicas, a menos que se utilice un crisol conductor para actuar como elemento calefactor intermedio.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un horno de inducción se trata de adaptar sus capacidades específicas a sus necesidades de procesamiento de materiales.

- Si su enfoque principal son los metales de alta pureza o las aleaciones reactivas: La capacidad de fundir en vacío o atmósfera inerte para prevenir la oxidación es la característica definitoria que necesita.

- Si su enfoque principal es crear aleaciones precisas y homogéneas: El efecto natural de agitación electromagnética es una ventaja crítica que garantiza una mezcla uniforme sin agitadores mecánicos.

- Si su enfoque principal es la producción rápida y la eficiencia energética: La velocidad y la naturaleza de calentamiento directo de la inducción ofrecen ventajas significativas sobre los tipos de hornos de calentamiento indirecto más lentos.

En última instancia, el horno de inducción es una herramienta de precisión para el procesamiento avanzado de materiales, que ofrece un nivel de control que los métodos tradicionales no pueden igualar.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Calentamiento Electromagnético Directo | El calor se genera dentro del propio metal para una velocidad y eficiencia energética superiores. |

| Capacidad de Vacío/Atmósfera Inerte | Previene la oxidación y la contaminación, ideal para metales de alta pureza y aleaciones reactivas. |

| Agitación Electromagnética | Asegura una fusión homogénea y una composición de aleación precisa sin partes mecánicas. |

| Limitación del Material | Solo efectivo para calentar materiales eléctricamente conductores. |

¿Listo para mejorar su procesamiento de materiales con precisión y pureza?

Las soluciones avanzadas de hornos de inducción de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer la fusión limpia, rápida y controlada que su laboratorio requiere. Ya sea que trabaje con metales de alta pureza, aleaciones reactivas o necesite garantizar composiciones homogéneas, nuestra experiencia en tecnología de hornos de alta temperatura está aquí para apoyarlo.

Contáctenos hoy para discutir cómo nuestras capacidades de personalización profunda pueden adaptar un sistema de horno de inducción a sus objetivos experimentales y de producción únicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear