En esencia, la tecnología de Transistor Bipolar de Puerta Aislada (IGBT) le brinda un control inigualable sobre la potencia suministrada a un horno de inducción. Este control directo sobre la potencia se traduce en un control de temperatura excepcionalmente preciso y uniforme, lo cual es crítico para lograr fusiones de alta calidad y cumplir con los estrictos estándares de la industria.

La verdadera ventaja de los IGBT no es solo un mejor control de la temperatura, sino la combinación de precisión, eficiencia energética y velocidad operativa que permite. Representa un cambio fundamental de los métodos de calentamiento más antiguos y menos eficientes hacia un proceso más confiable y rentable.

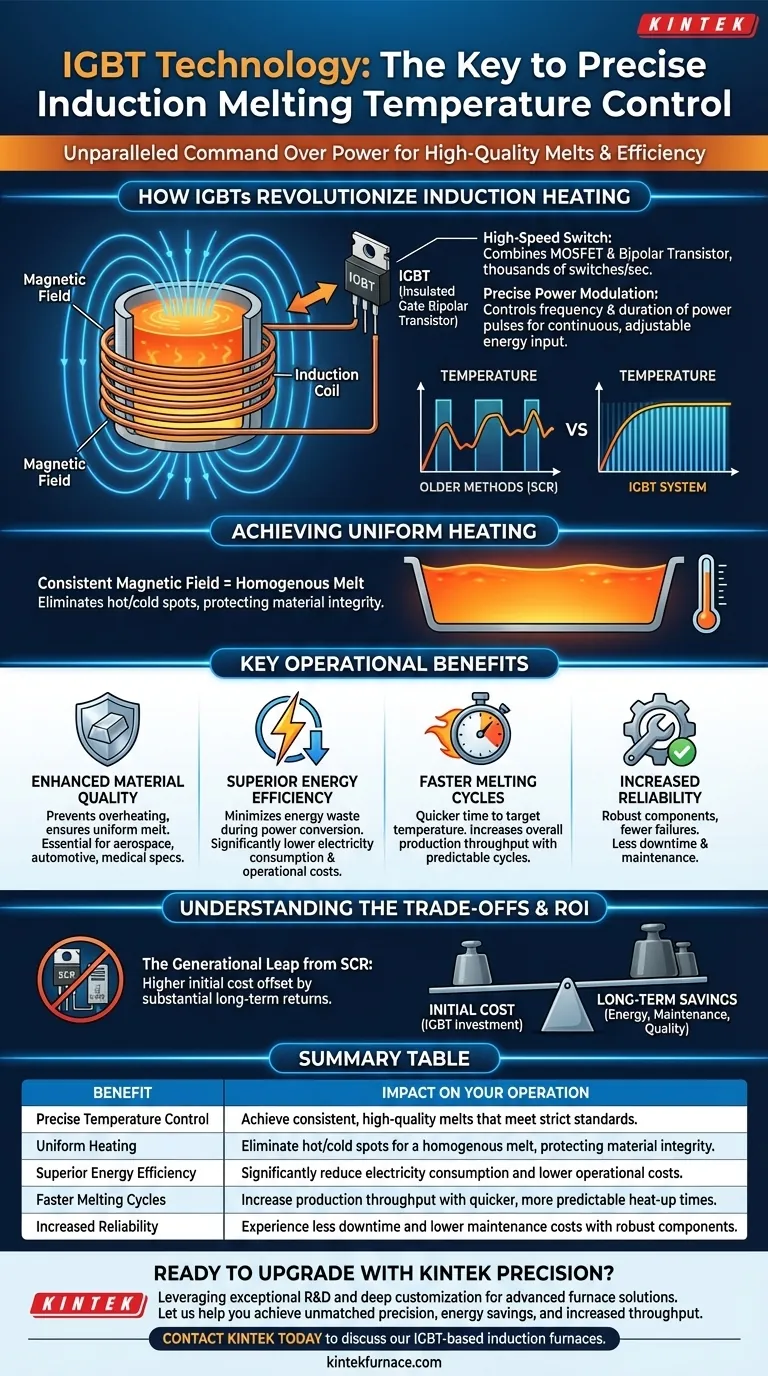

Cómo los IGBT revolucionan el calentamiento por inducción

Para entender los beneficios, primero debemos observar el mecanismo. Un horno de inducción funciona utilizando un potente campo magnético alterno para inducir corrientes eléctricas dentro del metal, lo que a su vez genera calor. El IGBT es el componente que controla la electricidad que fluye hacia la bobina de inducción.

El IGBT como interruptor de alta velocidad

Un IGBT es un dispositivo semiconductor sofisticado que actúa como un interruptor electrónico extremadamente rápido y eficiente. Combina los bajos requisitos de potencia de una puerta MOSFET con la capacidad de manejo de alta corriente de un transistor bipolar.

Este diseño le permite encender y apagar grandes cantidades de corriente eléctrica miles de veces por segundo con una mínima pérdida de energía.

Traducción de la conmutación de potencia al control de temperatura

La temperatura de la fusión es el resultado directo de la energía entregada por la bobina de inducción. Al modular con precisión la frecuencia y la duración de los pulsos de potencia que envía a la bobina, el sistema IGBT le brinda un control exacto sobre la entrada de energía.

Esto es fundamentalmente más preciso que los métodos antiguos. En lugar de ciclos burdos de encendido/apagado, se obtiene un flujo de potencia continuo y altamente ajustable, lo que permite que el sistema alcance y mantenga una temperatura objetivo con una precisión notable.

Lograr un calentamiento uniforme

Este nivel de control asegura que el campo magnético sea consistente, lo que lleva a un calentamiento uniforme en todo el volumen del material. Esto elimina los puntos calientes que pueden degradar la calidad del material y los puntos fríos que ralentizan el proceso de fusión, asegurando que el producto final sea homogéneo.

Beneficios operativos clave de la tecnología IGBT

La precisión que ofrecen los IGBT crea una cascada de beneficios que impactan en todo, desde la calidad del producto hasta sus resultados finales.

Calidad e integridad del material mejoradas

Al evitar el sobrecalentamiento y asegurar una fusión uniforme, los sistemas basados en IGBT protegen la integridad de los metales que se procesan. Esto es esencial para industrias como la aeroespacial, automotriz y de fabricación médica, donde las especificaciones de los materiales no son negociables.

Eficiencia energética superior

Los IGBT son mucho más eficientes en la conmutación de energía que las tecnologías antiguas como los Rectificadores Controlados por Silicio (SCR). Minimizan el desperdicio de energía durante el proceso de conversión de energía, lo que se traduce directamente en un menor consumo de electricidad y menores costos operativos.

Fusión más rápida y consistente

Debido a que la energía se entrega de manera tan eficiente y precisa, la temperatura objetivo se alcanza más rápidamente. Esto resulta en tiempos de fusión más rápidos y ciclos más predecibles y repetibles, lo que aumenta el rendimiento general de la producción.

Mayor fiabilidad y tiempo de actividad

Los componentes IGBT modernos son robustos y confiables. Los hornos construidos con esta tecnología experimentan menos fallas de componentes, lo que lleva a un mantenimiento significativamente menor, una reducción del tiempo de inactividad y programas de producción más consistentes.

Comprendiendo las ventajas y desventajas

Si bien la tecnología IGBT es superior, es importante comprender el contexto completo.

El salto generacional de los sistemas SCR

Los sistemas de inducción más antiguos a menudo usan SCR para el control de potencia. Si bien son funcionales, los SCR son menos eficientes, ofrecen un control más lento y menos preciso, y pueden introducir más contaminación armónica en la red eléctrica. El paso a los IGBT es una clara mejora tecnológica para cualquier operación moderna.

Costo inicial vs. ROI a largo plazo

Un horno de inducción alimentado por IGBT puede representar una inversión de capital inicial más alta en comparación con un sistema con tecnología más antigua. Sin embargo, este costo generalmente se compensa rápidamente con ahorros sustanciales de energía, menores costos de mantenimiento y una mayor calidad del producto que conduce a menos desperdicio.

La importancia de la integración del sistema

El beneficio completo de un IGBT se logra cuando forma parte de un sistema bien diseñado con un bucle de retroalimentación receptivo. Los sensores de temperatura de alta calidad y la lógica de control son necesarios para aprovechar la velocidad y precisión del IGBT de manera efectiva.

Tomando la decisión correcta para su operación

Elegir invertir en tecnología IGBT depende de sus prioridades operativas específicas.

- Si su enfoque principal es cumplir con estrictos estándares de calidad: El calentamiento preciso y uniforme de los sistemas IGBT es la forma más confiable de producir fusiones consistentes y de alta calidad.

- Si su enfoque principal es reducir los costos operativos: La importante eficiencia energética y las menores necesidades de mantenimiento de la tecnología IGBT ofrecerán un retorno de la inversión sólido y medible.

- Si su enfoque principal es maximizar el rendimiento de la producción: Los ciclos de fusión más rápidos y predecibles que permiten los IGBT aumentarán directamente la capacidad de producción de su planta.

En última instancia, la adopción de la tecnología IGBT es una inversión estratégica en la precisión, eficiencia y confiabilidad de todo su proceso de fusión.

Tabla resumen:

| Beneficio | Impacto en su operación |

|---|---|

| Control preciso de la temperatura | Logre fusiones consistentes y de alta calidad que cumplan con los estrictos estándares de la industria. |

| Calentamiento uniforme | Elimine los puntos calientes/fríos para una fusión homogénea, protegiendo la integridad del material. |

| Eficiencia energética superior | Reduzca significativamente el consumo de electricidad y los costos operativos. |

| Ciclos de fusión más rápidos | Aumente el rendimiento de la producción con tiempos de calentamiento más rápidos y predecibles. |

| Mayor fiabilidad | Experimente menos tiempo de inactividad y menores costos de mantenimiento con componentes robustos. |

¿Listo para mejorar su proceso de fusión con la precisión IGBT?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales y de producción únicos.

Permítanos ayudarle a lograr:

- Precisión de fusión inigualable para una calidad de producto superior.

- Reducciones significativas en el consumo de energía y los costos operativos.

- Mayor rendimiento con ciclos de fusión más rápidos y confiables.

Contacte con KINTEL hoy mismo para discutir cómo nuestros hornos de inducción basados en IGBT pueden transformar su operación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas