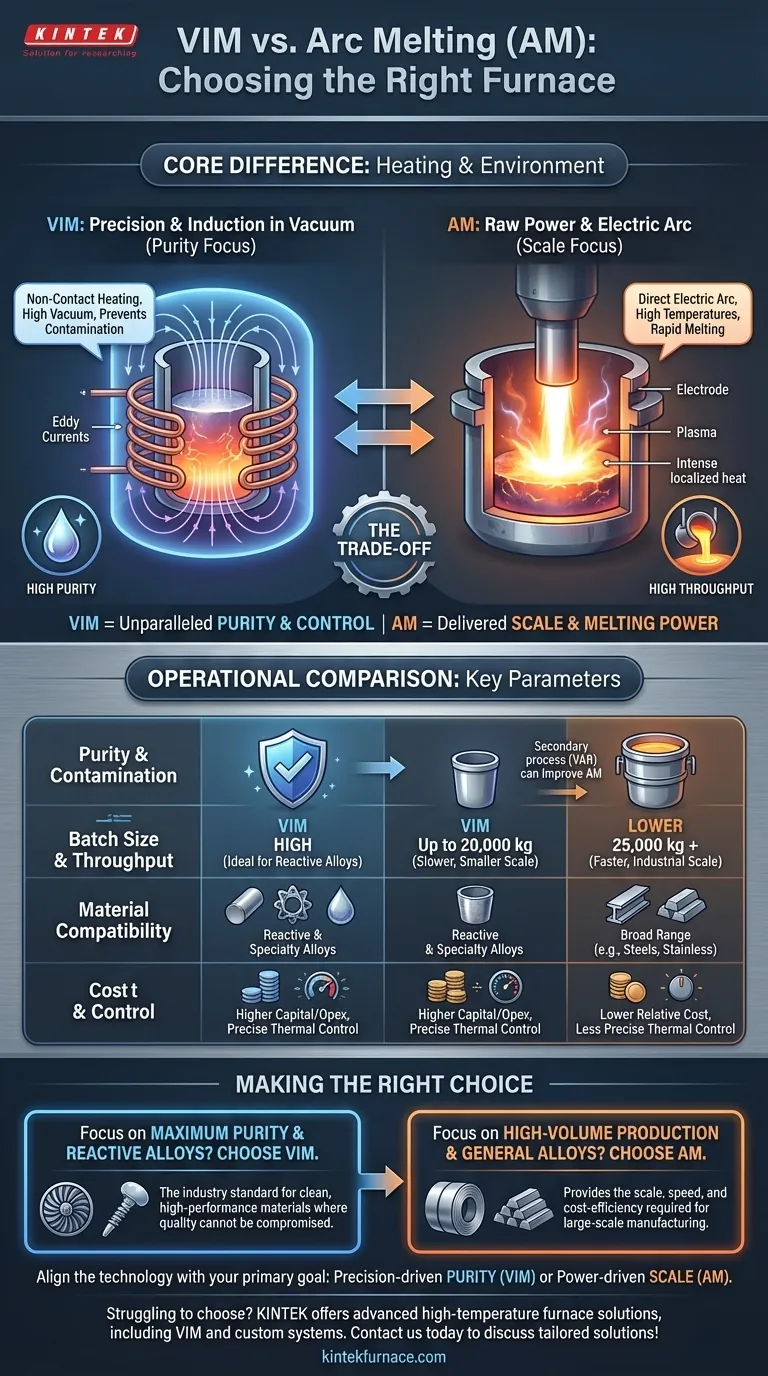

En su esencia, la Fusión por Inducción al Vacío (VIM) y la Fusión por Arco Eléctrico (AM) se distinguen por sus mecanismos de calentamiento fundamentales y entornos operativos. VIM utiliza inducción electromagnética dentro de una cámara de alto vacío para lograr una pureza y control excepcionales, lo que la hace ideal para aleaciones reactivas y de alto rendimiento. En contraste, la Fusión por Arco emplea un arco eléctrico de alta energía para fundir materiales rápidamente, priorizando el rendimiento y la escala para una gama más amplia de metales.

La decisión entre VIM y Fusión por Arco no se trata de cuál es superior, sino de alinear la tecnología con su objetivo principal. La elección depende de una compensación fundamental: VIM ofrece una pureza y un control inigualables, mientras que AM proporciona escala y potencia de fusión bruta.

La Diferencia Fundamental: Fuente de Calor y Entorno

Para comprender las aplicaciones prácticas de cada horno, primero debe entender cómo generan calor y controlan el entorno de fusión. Estos dos factores dictan todo, desde la pureza del material hasta el volumen de producción.

VIM: Precisión Mediante Inducción y Vacío

Un horno de Fusión por Inducción al Vacío utiliza corriente alterna que pasa a través de una bobina para crear un potente campo magnético. Este campo induce corrientes parásitas dentro de la carga metálica, generando calor de adentro hacia afuera sin ningún contacto directo.

Todo este proceso ocurre bajo un alto vacío. El entorno de vacío es crítico porque evita que contaminantes transportados por el aire, como el oxígeno y el nitrógeno, reaccionen con el metal fundido. También ayuda a extraer los gases disueltos del baño, lo que resulta en un producto final más limpio y de mayor calidad.

AM: Potencia Bruta Mediante un Arco Eléctrico

Un horno de Fusión por Arco genera calor utilizando un método mucho más directo: un arco eléctrico sostenido. Este arco se establece entre un electrodo y la carga metálica, creando un plasma que alcanza temperaturas extremadamente altas.

Este calor intenso y localizado es altamente efectivo para fundir materiales con puntos de fusión muy altos. Si bien algunos procesos de fusión por arco se realizan bajo vacío (como la Refusión por Arco al Vacío o VAR), el objetivo principal del arco en sí es la energía térmica pura y la velocidad de fusión, no el calentamiento suave y controlado de VIM.

Comparación de Parámetros Operativos Clave

Las diferencias en el calentamiento y el entorno conducen a resultados operativos distintos. Su elección depende de cuál de estos parámetros es más crítico para su proyecto.

Pureza y Control de Contaminación

VIM es la elección inequívoca para lograr los más altos niveles de pureza. La combinación de calentamiento por inducción sin contacto y una atmósfera de alto vacío minimiza la introducción de impurezas y refina activamente el metal eliminando gases. Esto es esencial para superaleaciones aeroespaciales, implantes médicos y materiales electrónicos donde incluso los oligoelementos pueden causar fallas.

La Fusión por Arco, particularmente en sus configuraciones a gran escala y sin vacío, es más susceptible a la contaminación de la atmósfera y los electrodos. Si bien los procesos secundarios como VAR pueden mejorar significativamente la pureza, el diseño inherente de VIM se basa en evitar la contaminación desde el principio.

Tamaño del Lote y Rendimiento

La Fusión por Arco está diseñada para escala industrial. Estos hornos son caballos de batalla de la industria siderúrgica, capaces de procesar lotes que comienzan en 25,000 kg y van mucho más allá. Sus ciclos de fusión rápidos están optimizados para la producción de alto volumen.

VIM opera a una escala más pequeña y precisa. Los tamaños de lote típicos varían desde unos pocos cientos de kilogramos hasta alrededor de 20,000 kg. El proceso es inherentemente más lento debido al tiempo necesario para lograr y mantener un alto vacío, lo que lo hace más adecuado para materiales de bajo volumen y alto valor.

Compatibilidad de Materiales

VIM sobresale en la fusión de aleaciones reactivas como titanio, circonio y superaleaciones a base de níquel. Estos materiales se arruinarían por la exposición al oxígeno a altas temperaturas, lo que hace que el entorno de vacío de VIM sea una necesidad.

La Fusión por Arco es un proceso versátil capaz de fundir una amplia gama de metales, incluidos aceros, aceros inoxidables y varias aleaciones comunes. Su principal fortaleza es su capacidad para fundir eficientemente grandes cantidades de material con altos puntos de fusión.

Entendiendo las Ventajas y Desventajas

Ninguna tecnología es una solución perfecta para todos los escenarios. Reconocer sus limitaciones es clave para tomar una decisión informada.

El Costo de la Pureza (VIM)

La precisión de VIM tiene un precio. El equipo es complejo, requiere bombas de vacío y sistemas de control sofisticados, lo que conlleva costos de capital y operativos más altos. Los ciclos del proceso también son más largos, lo que reduce el rendimiento general en comparación con AM.

Las Limitaciones de la Potencia (AM)

La principal fortaleza de la Fusión por Arco (su potencia bruta) es también una fuente de sus limitaciones. El calor intenso del arco proporciona menos control térmico preciso sobre la fusión en comparación con la inducción. Además, en sus formas más comunes, AM ofrece una protección mínima contra la contaminación atmosférica, lo que la hace inadecuada para aleaciones donde la pureza es el principal motor del rendimiento.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno correcta requiere una comprensión clara de su objetivo final. El material que está procesando y las propiedades requeridas del producto final guiarán su decisión.

- Si su enfoque principal es la máxima pureza y las aleaciones reactivas: Elija VIM. Es el estándar de la industria para producir superaleaciones limpias y de alto rendimiento, titanio para uso médico y aeroespacial, y otros metales especiales donde la calidad no puede comprometerse.

- Si su enfoque principal es la producción de alto volumen y las aleaciones generales: Elija AM. Proporciona la escala, la velocidad y la rentabilidad necesarias para la fabricación de acero a gran escala y la producción de grandes forjas o lingotes a granel.

En última instancia, comprender esta compensación fundamental entre la pureza impulsada por la precisión y la escala impulsada por la potencia es la clave para seleccionar la tecnología de fusión adecuada para sus objetivos metalúrgicos.

Tabla Resumen:

| Parámetro | Fusión por Inducción al Vacío (VIM) | Fusión por Arco Eléctrico (AM) |

|---|---|---|

| Mecanismo de Calentamiento | Inducción electromagnética en alto vacío | Arco eléctrico para fusión rápida |

| Control de Pureza | Alto, ideal para aleaciones reactivas | Bajo, adecuado para aleaciones generales |

| Tamaño del Lote | Hasta 20,000 kg | 25,000 kg y más |

| Compatibilidad de Materiales | Aleaciones reactivas (ej., titanio, superaleaciones) | Amplia gama (ej., aceros, aceros inoxidables) |

| Ventaja Clave | Precisión y pureza | Escala y rendimiento |

¿Le cuesta elegir el horno adecuado para las necesidades de fusión de metales de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite la pureza de VIM o la escala de la Fusión por Arco. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores