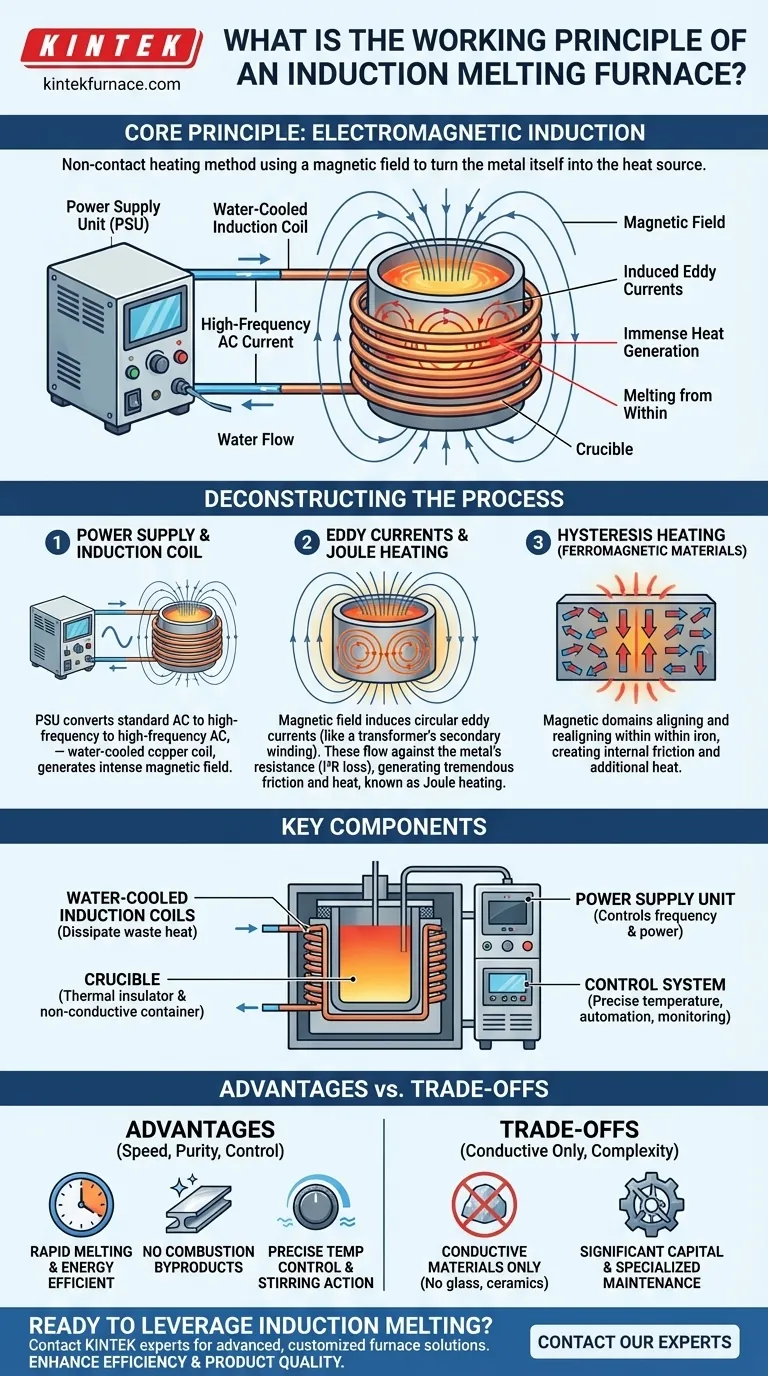

En esencia, un horno de fusión por inducción funciona según el principio fundamental de la inducción electromagnética. Cuando una corriente alterna (CA) de alta frecuencia pasa a través de una bobina de cobre, genera un campo magnético potente y que cambia rápidamente. Este campo penetra cualquier material eléctricamente conductor colocado dentro de la bobina, induciendo corrientes eléctricas internas —conocidas como corrientes de Foucault— que generan un calor inmenso y hacen que el material se derrita desde dentro.

La conclusión principal es que la fusión por inducción es un método de calentamiento sin contacto. Utiliza un campo magnético para convertir el propio metal en la fuente de calor, lo que resulta en una fusión excepcionalmente rápida, limpia y controlable en comparación con los hornos tradicionales de combustible.

Deconstruyendo el Proceso de Inducción

Para comprender verdaderamente su función, debemos desglosar la secuencia de eventos que transforma la energía eléctrica en energía térmica dentro del horno.

El Papel de la Bobina de Inducción y la Fuente de Alimentación

El proceso comienza con la fuente de alimentación. Esta unidad convierte la energía eléctrica de frecuencia estándar (por ejemplo, 50/60 Hz) en una corriente alterna de alta frecuencia.

Esta CA de alta frecuencia se dirige luego a una bobina de cobre refrigerada por agua que envuelve un crisol que contiene el metal. El flujo de corriente a través de esta bobina genera el intenso y fluctuante campo magnético que es esencial para todo el proceso.

Generación de Calor Mediante Corrientes de Foucault

Cuando la carga de metal conductor se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se llaman corrientes de Foucault.

Piense en ello como un transformador, donde la bobina del horno es el devanado primario y el metal a fundir actúa como un devanado secundario de una sola espira.

Calentamiento Joule: La Principal Fuerza de Fusión

El metal tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen contra esta resistencia, generan una tremenda fricción y calor. Este efecto, conocido como calentamiento Joule (o pérdida I²R), es el mecanismo principal que eleva la temperatura del metal hasta su punto de fusión.

Un Impulso Adicional: Calentamiento por Histéresis

Para los materiales ferromagnéticos como el hierro, se produce un efecto de calentamiento secundario. El campo magnético que cambia rápidamente obliga a los dominios magnéticos dentro del hierro a realinearse constantemente, creando fricción interna y calor adicional. Este "calentamiento por histéresis" contribuye a la eficiencia general al fundir estos materiales específicos.

Componentes Clave de un Horno Moderno

Un horno de inducción es un sistema de varios componentes críticos que trabajan en conjunto para lograr una fusión controlada.

El Crisol

Este es el recipiente resistente a altas temperaturas, típicamente hecho de cerámica o grafito, que contiene la carga de metal. Debe ser un aislante térmico y no conductor eléctricamente para evitar ser calentado por el campo magnético.

Bobinas de Inducción Refrigeradas por Agua

Las bobinas de cobre que generan el campo magnético transportan una inmensa corriente eléctrica y se derretirían rápidamente sin una refrigeración activa. Un sistema de refrigeración por agua de circuito cerrado circula constantemente agua a través de las bobinas para disipar el calor residual y mantener la integridad estructural.

La Unidad de Fuente de Alimentación

Este es el corazón electrónico del horno. Controla con precisión la frecuencia y la potencia de la CA suministrada a la bobina, lo que a su vez dicta la velocidad de calentamiento y la temperatura final del metal fundido.

El Sistema de Control

Los hornos modernos cuentan con paneles de control avanzados y controladores inteligentes. Estos permiten a los operadores establecer perfiles de temperatura precisos, automatizar el proceso de fusión y monitorear los sistemas de seguridad, asegurando resultados consistentes y un funcionamiento confiable.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es perfecta para cada situación. Comprender las fortalezas y debilidades inherentes de la fusión por inducción es clave para usarla de manera efectiva.

Ventaja Clave: Velocidad y Pureza

Debido a que el calor se genera directamente dentro del material, la fusión es extremadamente rápida y energéticamente eficiente. Además, dado que no hay combustión, los subproductos como el gas y el hollín no contaminan el metal, lo que resulta en un producto final mucho más limpio y de mayor calidad.

Ventaja Clave: Control y Agitación

La potencia de salida se puede ajustar instantáneamente, ofreciendo un control de temperatura inigualable. El campo magnético también crea una acción de agitación natural en el metal fundido, lo que promueve una temperatura uniforme y asegura que las aleaciones se mezclen homogéneamente.

La Limitación Principal: Solo Materiales Conductores

El principio fundamental del calentamiento por inducción se basa en que el material sea eléctricamente conductor. El proceso es ineficaz para fundir materiales no conductores como vidrio, cerámica o plásticos.

El Costo Oculto: Complejidad del Sistema

Los hornos de inducción requieren una inversión de capital significativa en electrónica de potencia sofisticada y una robusta infraestructura de refrigeración por agua. Estos sistemas añaden complejidad y requieren un mantenimiento especializado en comparación con los hornos de combustible más simples.

Cómo Aplicar Esto a Su Proyecto

Su elección de tecnología de fusión debe guiarse por los requisitos específicos de su producto final.

- Si su enfoque principal es la producción rápida de aleaciones estándar: La alta velocidad, la eficiencia energética y la producción consistente de un horno de inducción estándar lo convierten en la opción superior para la fundición de alto volumen.

- Si su enfoque principal es la creación de aleaciones de alta pureza, reactivas o superaleaciones: Un horno de Fusión por Inducción al Vacío (VIM) es innegociable, ya que utiliza el mismo principio dentro de un vacío para evitar cualquier contaminación atmosférica.

- Si su enfoque principal es la flexibilidad operativa y los arranques frecuentes: Busque un horno moderno con tecnología de barrido de voltaje cero, que está diseñado específicamente para las demandas de ciclos frecuentes de encendido y apagado en una fundición de trabajos.

Al comprender que un horno de inducción funde el metal de adentro hacia afuera, puede aprovechar mejor sus ventajas únicas de velocidad, pureza y control.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Principio Fundamental | Calentamiento sin contacto mediante inducción electromagnética, convirtiendo el propio metal en la fuente de calor. |

| Mecanismo Principal de Calentamiento | Calentamiento Joule a partir de corrientes de Foucault inducidas dentro del metal conductor. |

| Ventaja Clave | Velocidad excepcional, pureza (sin subproductos de combustión) y control preciso de la temperatura. |

| Limitación Principal | Solo eficaz para materiales eléctricamente conductores (metales). |

| Ideal Para | Producción de alto volumen, aleaciones de alta pureza y aplicaciones que requieren una mezcla homogénea. |

¿Listo para aprovechar la velocidad y pureza de la fusión por inducción para su laboratorio o línea de producción?

En KINTEK, combinamos una I+D excepcional con fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus desafíos únicos. Ya sea que necesite un horno de inducción estándar para producción rápida o un sofisticado sistema de Fusión por Inducción al Vacío (VIM) para superaleaciones, nuestras profundas capacidades de personalización garantizan un ajuste perfecto para sus requisitos experimentales y de producción.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de fusión por inducción pueden mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear