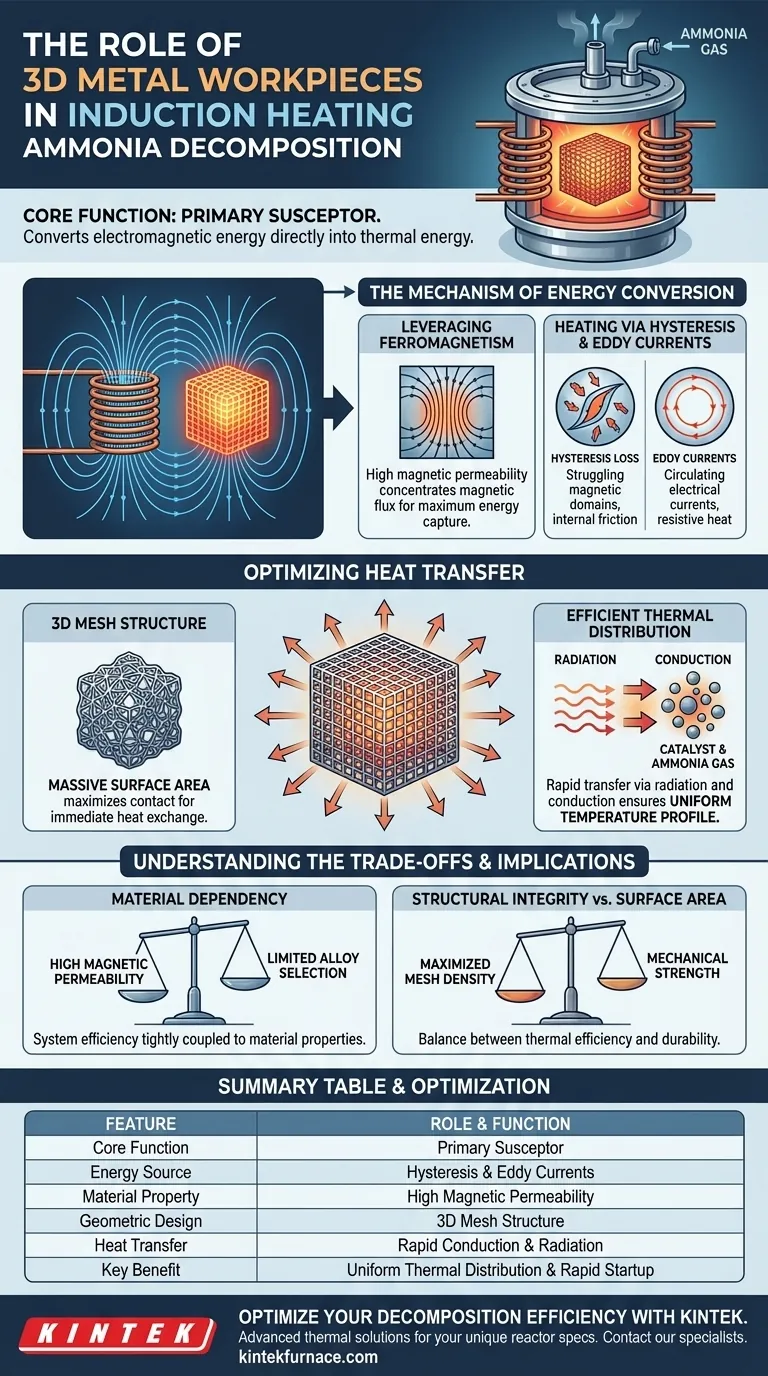

Las piezas de trabajo de metal 3D sirven como los susceptores primarios dentro del sistema del reactor. Al aprovechar la alta permeabilidad magnética de los materiales ferromagnéticos, estos componentes capturan la energía electromagnética y la convierten directamente en energía térmica a través de la pérdida por histéresis y los efectos de corrientes parásitas, impulsando el proceso de descomposición.

Estas piezas de trabajo cierran la brecha entre la energía magnética y la reacción química. Su estructura de malla maximiza el área de superficie, asegurando una transferencia de calor rápida y uniforme al gas amoníaco y a las partículas catalíticas, al tiempo que optimiza la distribución térmica interna.

El Mecanismo de Conversión de Energía

Actuando como Susceptores Primarios

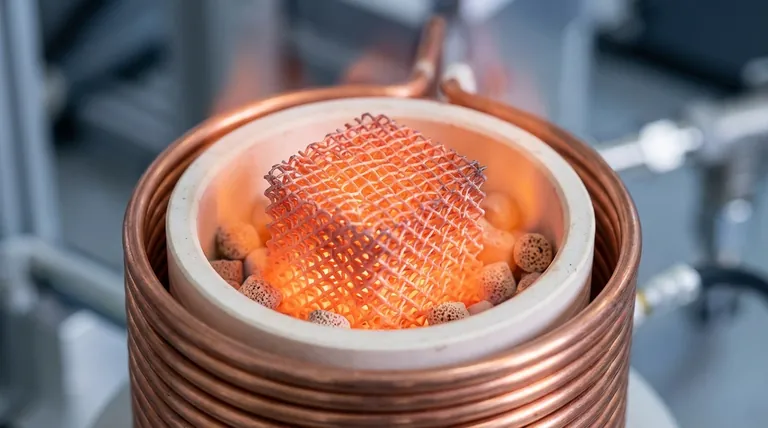

El papel fundamental de estas piezas de trabajo es actuar como un "susceptor". En el calentamiento por inducción, el campo electromagnético no calienta el gas directamente; calienta un material conductor.

La pieza de trabajo de metal 3D absorbe el campo electromagnético generado por la bobina de inducción. Debido a que es el objetivo principal de esta energía, se convierte en la fuente de calor para toda la cámara del reactor.

Aprovechando el Ferromagnetismo

La eficiencia de estas piezas de trabajo depende de la composición de su material. Están hechas de materiales ferromagnéticos que poseen alta permeabilidad magnética.

Esta propiedad permite que el material concentre las líneas de flujo magnético. Esta concentración es esencial para maximizar la captura de energía del campo de inducción.

Calentamiento por Pérdida por Histéresis y Corrientes Parásitas

La conversión de energía magnética en calor ocurre a través de dos fenómenos físicos distintos.

Primero, ocurre la pérdida por histéresis a medida que los dominios magnéticos dentro del metal luchan por alinearse con el campo magnético que cambia rápidamente, generando fricción interna.

Segundo, las corrientes parásitas son corrientes eléctricas inducidas que fluyen a través del metal, generando calor resistivo. Juntos, estos efectos hacen que la pieza de trabajo se caliente rápidamente.

Optimización de la Transferencia de Calor

La Ventaja de una Estructura de Malla 3D

La geometría física de la pieza de trabajo es tan crítica como sus propiedades de material. Una estructura de malla 3D proporciona un área de superficie masiva en comparación con placas sólidas o varillas simples.

Esta mayor área de superficie maximiza el contacto con el entorno circundante. Asegura que el calor generado dentro del metal no quede atrapado, sino que esté inmediatamente disponible para el intercambio.

Distribución Térmica Eficiente

El objetivo final es calentar el gas amoníaco y el catalizador. La estructura 3D facilita esto transfiriendo energía térmica rápidamente a través de radiación y conducción.

Esta geometría evita puntos calientes y asegura que la temperatura sea uniforme en todo el reactor. Un perfil de temperatura uniforme es vital para tasas de descomposición de amoníaco consistentes.

Comprensión de las Compensaciones

Dependencia del Material

La eficiencia del sistema está estrechamente ligada a las propiedades magnéticas de la pieza de trabajo.

Si el material utilizado no tiene una permeabilidad magnética suficientemente alta, la capacidad de capturar energía a través de la histéresis disminuye significativamente. Esto restringe la selección de materiales a aleaciones ferromagnéticas específicas.

Integridad Estructural frente a Área de Superficie

Si bien una malla fina aumenta el área de superficie para la transferencia de calor, debe permanecer estructuralmente sólida bajo calor alto.

Existe un equilibrio que lograr entre maximizar la densidad de la malla para la eficiencia térmica y mantener la resistencia mecánica requerida para soportar el catalizador y resistir el ciclo térmico.

Implicaciones para el Diseño del Reactor

Al diseñar o evaluar un reactor de descomposición de amoníaco que utiliza esta tecnología, considere sus requisitos de rendimiento específicos.

- Si su enfoque principal es el arranque rápido: Priorice materiales con la mayor permeabilidad magnética posible para maximizar la pérdida por histéresis para la generación de calor inmediata.

- Si su enfoque principal es la consistencia de la reacción: Asegure que la geometría de la malla 3D sea uniforme para garantizar una distribución de calor uniforme por radiación y conducción al catalizador.

La pieza de trabajo de metal 3D no es solo un elemento calefactor pasivo; es un convertidor de energía activo que define la eficiencia térmica de todo el proceso de descomposición.

Tabla Resumen:

| Característica | Función y Rol en el Reactor |

|---|---|

| Función Principal | Susceptor Primario (Conversión de Energía) |

| Fuente de Energía | Pérdida por histéresis y efectos de corrientes parásitas |

| Propiedad del Material | Alta permeabilidad magnética (Ferromagnético) |

| Diseño Geométrico | Estructura de Malla 3D para área de superficie máxima |

| Transferencia de Calor | Conducción y radiación rápidas al catalizador/gas |

| Beneficio Clave | Distribución térmica uniforme y arranque rápido |

Optimice la Eficiencia de su Descomposición con KINTEK

¿Está buscando mejorar sus procesos de calentamiento de laboratorio o industriales? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con las especificaciones únicas de su reactor y sus necesidades de investigación.

Maximice su conversión de energía hoy mismo. Póngase en contacto con nuestros especialistas ahora para descubrir cómo nuestras tecnologías avanzadas de calentamiento pueden impulsar su innovación.

Guía Visual

Referencias

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los beneficios del diseño compacto y ligero de los hornos de inducción? Maximice la eficiencia en espacios limitados

- ¿Qué industrias utilizan comúnmente hornos de inducción de vacío o de atmósfera protectora? Esenciales para el sector aeroespacial, médico y más

- ¿Cómo se gestiona la alta volatilidad del samario durante la fusión al vacío? Estrategias expertas de compensación de evaporación

- ¿Cómo mejoran los hornos de inducción de canal el ambiente de trabajo? Lograr un lugar de trabajo más seguro, limpio y silencioso

- ¿Cuál es el papel del argón en la fusión de aleaciones de soldadura de alta entropía MnCoNiCuGe5? Garantice la pureza en la producción de aleaciones de soldadura de alta entropía

- ¿Qué factores deben considerarse al seleccionar un horno de inducción para fusión? Una guía para maximizar el retorno de la inversión

- ¿Qué características de control avanzadas ofrece el horno de fusión por inducción IGBT? Control inteligente y autorregulador para una eficiencia máxima

- ¿Cuáles son las ventajas técnicas de usar un horno de recocido por inducción? Aumenta la pureza y el rendimiento del grafito