En resumen, los hornos de inducción de vacío y atmósfera protectora son esenciales en cualquier industria donde la pureza y el rendimiento del material sean primordiales. Se utilizan más comúnmente en los sectores aeroespacial, médico, electrónico, energético y automotriz para crear metales, aleaciones y componentes altamente especializados que no pueden producirse en una atmósfera estándar.

El propósito principal de utilizar vacío o una atmósfera controlada es proteger el metal fundido de la contaminación. Al eliminar gases reactivos como el oxígeno y el nitrógeno, estos hornos previenen la oxidación y permiten la producción de materiales ultrapuros de alto rendimiento con propiedades mecánicas superiores.

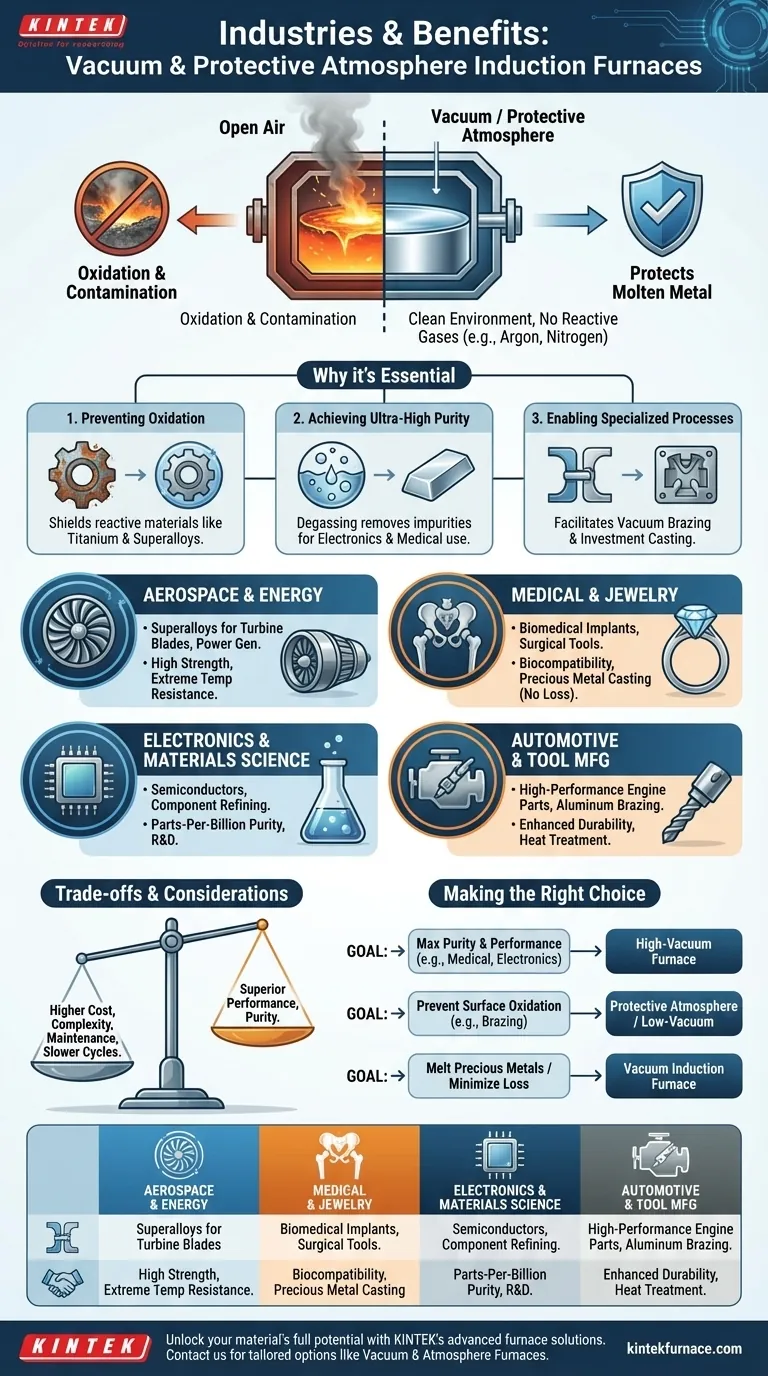

Por qué es esencial una atmósfera controlada

A las altas temperaturas requeridas para fundir metal, la mayoría de los materiales reaccionan agresivamente con el aire circundante. Un vacío o una atmósfera de gas protector resuelve este problema fundamental, que es crítico para la fabricación avanzada.

Prevención de la oxidación y la contaminación

Muchos materiales avanzados, como las aleaciones de titanio y las superaleaciones a base de níquel, se oxidarán instantáneamente cuando se funden al aire. Esta contaminación degrada su integridad estructural y rendimiento.

Un vacío elimina el aire, mientras que una atmósfera protectora (utilizando gases inertes como el argón o el nitrógeno) lo desplaza. Ambos métodos crean un ambiente limpio que protege el metal fundido, asegurando que su composición química permanezca inalterada.

Lograr una pureza ultra alta

El ambiente de vacío hace más que solo prevenir nuevas contaminaciones; purifica activamente el metal. Bajo vacío, los gases disueltos como el oxígeno y el hidrógeno son extraídos del baño fundido.

Este proceso de desgasificación es crucial para aplicaciones en electrónica e implantes médicos, donde incluso cantidades mínimas de impurezas pueden causar fallas en los componentes o problemas de biocompatibilidad.

Posibilitar procesos especializados

Ciertos procesos de fabricación solo son posibles en un entorno controlado. Por ejemplo, la soldadura fuerte al vacío une piezas complejas sin usar fundente, creando uniones más fuertes y limpias para componentes como piezas de aluminio automotrices.

Del mismo modo, la fundición a la cera perdida de componentes aeroespaciales requiere un vacío para asegurar que el metal fundido llene cada detalle intrincado del molde sin atrapar gas ni formar defectos de óxido.

Aplicaciones clave de la industria en detalle

La necesidad de pureza y rendimiento impulsa la adopción de estos hornos en varias industrias de alto riesgo.

Sector aeroespacial y energético

Estos sectores dependen de superaleaciones para componentes que deben soportar temperaturas y tensiones extremas, como las palas de turbinas de motores a reacción y equipos de generación de energía.

La fusión por inducción al vacío (VIM) es el estándar para producir las aleaciones impecables y de alta resistencia requeridas para estas aplicaciones críticas, donde la falla del material no es una opción.

Medicina y joyería

El campo de la medicina utiliza hornos de vacío para producir implantes biomédicos (como articulaciones de cadera) e instrumentos quirúrgicos de alta calidad a partir de materiales como el titanio y el cobalto-cromo. El proceso garantiza la pureza y biocompatibilidad necesarias para un uso seguro dentro del cuerpo humano.

En la industria de la joyería, la fusión al vacío se utiliza para la fundición de metales preciosos como el platino y el oro, previniendo la pérdida de material por oxidación y asegurando un producto final de alta calidad.

Electrónica y ciencia de materiales

La fabricación de semiconductores y otros componentes electrónicos requiere metales de pureza excepcional. Los hornos de vacío se utilizan para refinar materiales hasta el nivel de pureza de "partes por billón" necesario para estas aplicaciones.

Los laboratorios de investigación y ciencia de materiales también utilizan hornos de atmósfera más pequeños para desarrollar nuevas aleaciones y estudiar las propiedades de los materiales en un entorno precisamente controlado.

Automoción y fabricación de herramientas

En la industria automotriz, estos hornos se utilizan para soldar piezas de aluminio y producir componentes de motor de alto rendimiento. También se utilizan en la fabricación de herramientas para el tratamiento térmico de acero de alta velocidad y otros materiales de herramientas, mejorando su durabilidad y vida útil.

Comprendiendo las compensaciones

Aunque indispensables para ciertas aplicaciones, estos hornos avanzados conllevan consideraciones específicas que los hacen inadecuados para la producción masiva de metal de bajo costo.

Mayor coste inicial y complejidad

La adición de bombas de vacío, sellos y sistemas de control hace que estos hornos sean significativamente más caros de adquirir e instalar que sus contrapartes de aire abierto. La operación también requiere una capacitación más especializada.

Tiempos de ciclo más lentos

Alcanzar un vacío profundo no es instantáneo. El tiempo requerido para bombear la cámara antes de la fusión y rellenarla después de la fundición se suma al tiempo total del ciclo, lo que puede limitar el rendimiento de producción.

Mayores requisitos de mantenimiento

Los sistemas de vacío exigen un mantenimiento riguroso y constante. Los sellos, bombas y manómetros deben mantenerse en perfecto estado de funcionamiento para evitar fugas y garantizar la integridad de la atmósfera controlada.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío o de atmósfera protectora está impulsada íntegramente por los requisitos del material del producto final.

- Si su enfoque principal es la máxima pureza y rendimiento: Un horno de inducción de alto vacío es innegociable para metales reactivos, superaleaciones y materiales para uso médico o electrónico.

- Si su enfoque principal es prevenir la oxidación superficial para procesos como la soldadura fuerte: Una atmósfera de gas inerte protectora o un horno de bajo vacío suele ser la solución más práctica y rentable.

- Si su enfoque principal es la fusión de metales preciosos o aleaciones estándar con pérdidas mínimas: Un horno de inducción al vacío proporciona el entorno ideal para mantener el valor y la calidad del material.

En última instancia, elegir las condiciones atmosféricas adecuadas es fundamental para liberar todo el potencial de los materiales avanzados.

Tabla resumen:

| Industria | Aplicaciones Clave | Beneficios Clave |

|---|---|---|

| Aeroespacial | Palas de turbinas de motores a reacción, superaleaciones | Alta resistencia, prevención de oxidación |

| Médica | Implantes biomédicos, instrumentos quirúrgicos | Biocompatibilidad, pureza ultra alta |

| Electrónica | Semiconductores, refinado de componentes | Pureza de partes por billón, desgasificación |

| Energía | Equipos de generación de energía | Aleaciones impecables, resistencia a temperaturas extremas |

| Automotriz | Componentes de motor, soldadura fuerte de aluminio | Durabilidad mejorada, uniones limpias |

| Joyería | Fundición de metales preciosos | Prevención de pérdidas de material, alta calidad |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para industrias como la aeroespacial, médica y electrónica. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la pureza y el rendimiento de su material!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza