En esencia, los hornos de inducción de canal crean un ambiente de trabajo superior al reemplazar el proceso caótico y peligroso de la combustión con energía electromagnética limpia y contenida. Este cambio fundamental elimina las llamas abiertas y sus subproductos asociados, reduce significativamente los niveles de ruido y permite un control preciso, lo que resulta en un lugar de trabajo demostrablemente más seguro, limpio y saludable para los operarios.

La razón fundamental de la mejora del ambiente de trabajo es el cambio de la combustión de combustibles fósiles a la inducción electromagnética contenida. Este cambio elimina sistemáticamente las principales fuentes de peligros atmosféricos, acústicos y de calor radiante que son inherentes a los hornos tradicionales.

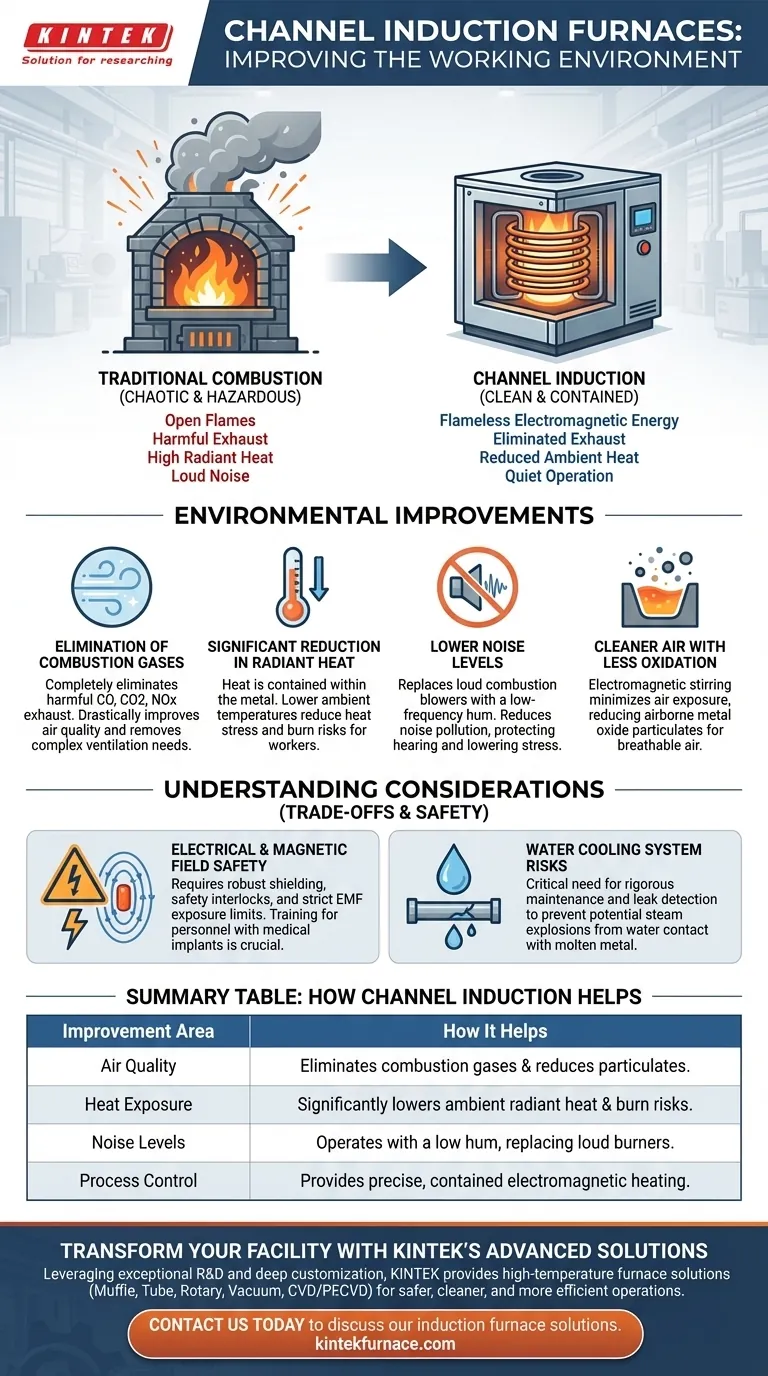

Análisis de las Mejoras Ambientales

Los beneficios para el ambiente de trabajo no son una característica única, sino una colección de resultados que se derivan directamente de la tecnología central del horno.

Eliminación de la Combustión y los Gases de Escape

Los hornos tradicionales queman combustible, liberando una gran cantidad de subproductos nocivos directamente a la atmósfera del lugar de trabajo, incluidos el monóxido de carbono (CO), el dióxido de carbono (CO2) y los óxidos de nitrógeno (NOx).

Los hornos de inducción de canal utilizan calentamiento electromagnético sin llama. Este proceso elimina por completo la generación de gases de escape relacionados con la combustión, mejorando drásticamente la calidad del aire y eliminando la necesidad de sistemas complejos de ventilación de escape.

Reducción del Calor Radiante

Las llamas abiertas y las superficies exteriores sobrecalentadas de los hornos convencionales irradian calor intenso, creando un ambiente físicamente agotador e incómodo para los trabajadores.

Debido a que el calentamiento por inducción ocurre dentro del metal y el proceso está contenido, las temperaturas ambiente alrededor del horno son significativamente más bajas. Esto reduce el riesgo de estrés por calor y quemaduras, creando un espacio de trabajo más tolerable.

Niveles de Ruido Más Bajos

Los sistemas basados en la combustión son notoriamente ruidosos, ya que dependen de potentes ventiladores, bombas de combustible y quemadores rugientes que contribuyen al ruido industrial de alto decibelio.

El sonido principal de un horno de inducción de canal es un zumbido eléctrico de baja frecuencia, lo que supone una reducción drástica de la contaminación acústica. Esta operación más silenciosa ayuda a proteger la audición de los trabajadores y reduce el estrés general relacionado con el trabajo.

Aire Más Limpio con Menos Oxidación

El proceso de inducción genera un efecto de agitación debajo de la superficie del metal fundido, lo que minimiza su exposición al oxígeno del aire.

Esto no solo mejora la calidad del metal, sino que también reduce la formación de óxidos metálicos que pueden convertirse en partículas en el aire. Una menor concentración de estas partículas finas contribuye a un aire más limpio y respirable.

Comprensión de las Compensaciones y Consideraciones

Si bien los beneficios son significativos, la adopción de la tecnología de inducción introduce un conjunto diferente de protocolos operativos y de seguridad que deben gestionarse.

Seguridad de Campos Eléctricos y Magnéticos

Los hornos de inducción de canal operan con niveles extremadamente altos de corriente eléctrica y generan potentes campos magnéticos.

Una instalación adecuada requiere un apantallamiento robusto, enclavamientos de seguridad y una estricta adhesión a los límites de exposición del personal a los campos electromagnéticos (CEM). Los trabajadores, especialmente aquellos con implantes médicos, deben recibir formación sobre las distancias y los procedimientos operativos seguros.

Riesgos del Sistema de Refrigeración por Agua

Estos hornos dependen de sistemas de refrigeración por agua de gran volumen para gestionar el calor generado en las bobinas de inducción y la fuente de alimentación.

Un fallo o fuga en este sistema es un riesgo crítico. Cualquier posibilidad de que el agua entre en contacto con el metal fundido debe mitigarse mediante un mantenimiento preventivo riguroso, sensores de detección de fugas y protocolos de emergencia para prevenir explosiones de vapor.

Tomar la Decisión Correcta para su Objetivo

Al evaluar un horno de inducción de canal, sus prioridades específicas determinarán qué beneficios son más críticos para su operación.

- Si su enfoque principal es la salud del trabajador y el cumplimiento normativo: La eliminación completa de los gases de combustión (CO, NOx) y la reducción de las partículas de óxido metálico son sus justificaciones más convincentes.

- Si su enfoque principal es mejorar la seguridad y reducir los accidentes: La combinación de menor calor radiante, una masa fundida contenida y un control preciso de la temperatura reduce drásticamente el riesgo de quemaduras y salpicaduras.

- Si su enfoque principal es la calidad de vida operativa y la retención de empleados: La reducción drástica del calor ambiental y el ruido crea un entorno de trabajo mucho menos exigente y más deseable.

Adoptar la tecnología de inducción de canal es una inversión estratégica en un entorno de producción fundamentalmente más seguro, limpio y controlado.

Tabla Resumen:

| Área de Mejora | Cómo Ayudan los Hornos de Inducción de Canal |

|---|---|

| Calidad del Aire | Elimina los gases de combustión (CO, NOx) y reduce las partículas de óxido metálico. |

| Exposición al Calor | Reduce significativamente el calor radiante ambiental, disminuyendo los riesgos de quemaduras y el estrés por calor. |

| Niveles de Ruido | Opera con un zumbido bajo, reemplazando los ruidosos ventiladores y quemadores de combustión. |

| Control del Proceso | Proporciona calentamiento electromagnético contenido y preciso para una colada más limpia. |

¿Listo para transformar su fundición o instalación de procesamiento de metales en una operación más segura, limpia y eficiente?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones industriales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos operativos únicos, ya sea que priorice la seguridad del trabajador, el cumplimiento normativo o un control de proceso superior.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos de inducción pueden crear un ambiente de trabajo superior para su equipo.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza