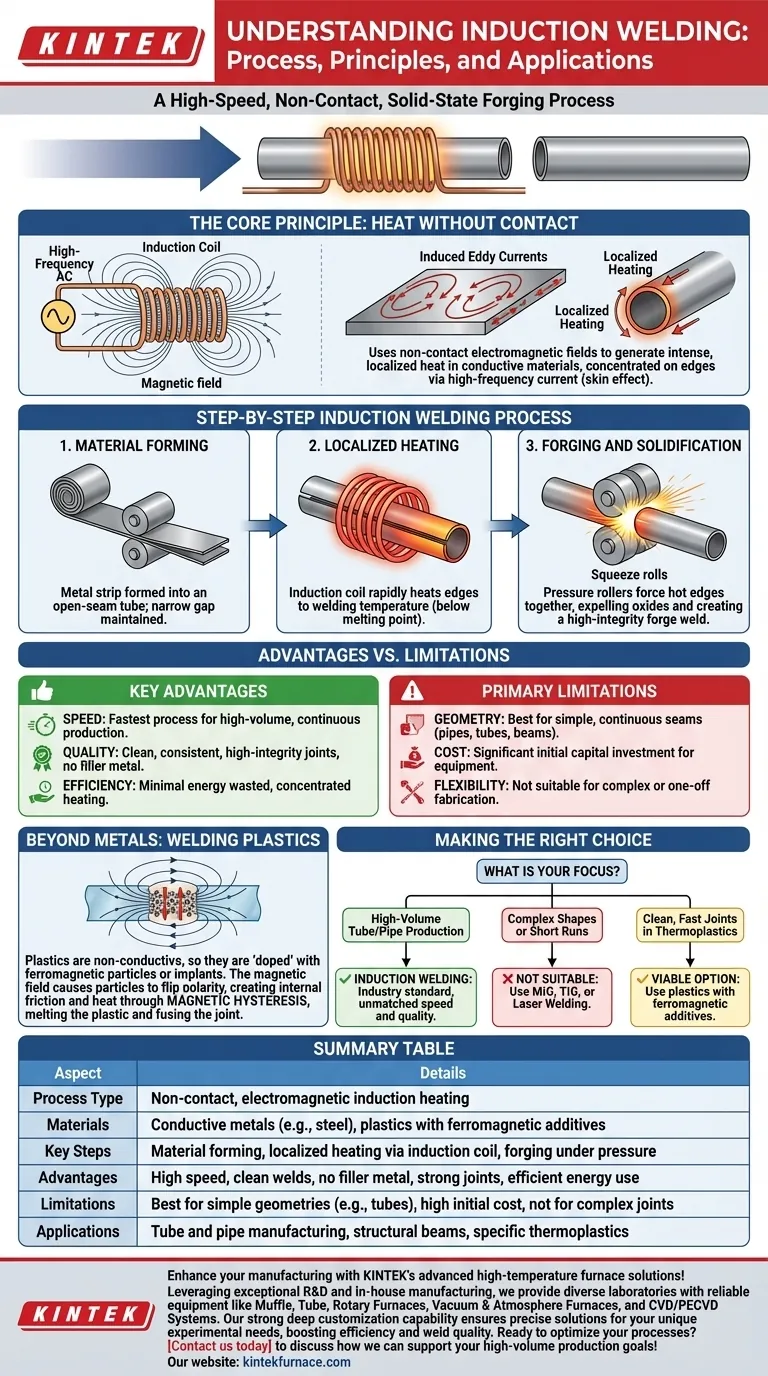

En esencia, la soldadura por inducción es un proceso de alta velocidad que utiliza campos electromagnéticos sin contacto para generar calor intenso y localizado en materiales conductores. Una vez que los bordes del material alcanzan una temperatura de soldadura específica, se presionan mecánicamente, forjándolos en una unión continua e íntegra. Este método funciona tanto para metales como para plásticos especialmente preparados.

A diferencia de la soldadura tradicional que funde el material para rellenar una junta, la soldadura por inducción calienta directamente los bordes del material base. Esta velocidad y precisión la convierten en la tecnología dominante para la fabricación de tubos y tuberías, creando una soldadura limpia y fuerte al forjar el metal en estado sólido sin una fusión completa.

El Principio Fundamental: Calor Sin Contacto

Para comprender verdaderamente la soldadura por inducción, primero debe entender la física que la hace posible. El proceso es elegante, eficiente y se basa en algunos principios eléctricos clave.

Cómo Funciona la Inducción Electromagnética

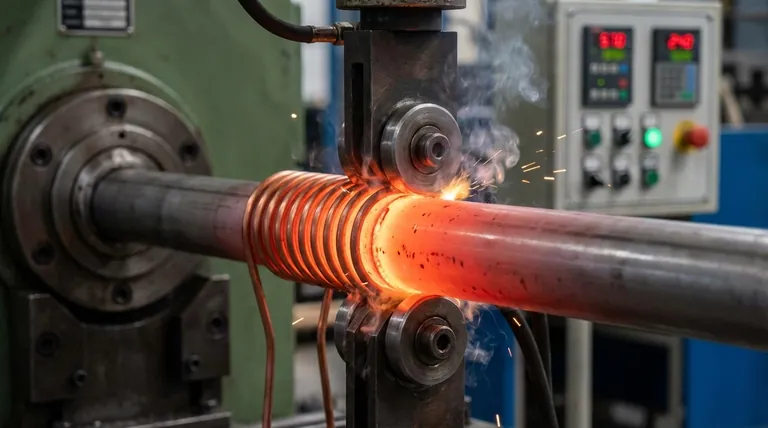

Un soldador por inducción utiliza una bobina de cobre diseñada especialmente a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y cambiante rápidamente alrededor de la bobina.

Cuando se coloca un material conductor, como una tira de acero, dentro de este campo magnético, el campo induce fuertes corrientes eléctricas dentro del propio metal. Estas se conocen como corrientes de Foucault.

El Papel de la Corriente de Alta Frecuencia

El uso de corriente de alta frecuencia es fundamental. Provoca un fenómeno conocido como el "efecto piel", donde las corrientes de Foucault inducidas se ven forzadas a fluir en una capa muy delgada a lo largo de la superficie del material.

Esto concentra el efecto de calentamiento precisamente donde se necesita: en los dos bordes de la costura que están a punto de unirse. El resultado es un calentamiento extremadamente rápido y eficiente con un desperdicio mínimo de energía en el volumen del material.

Creación de una Soldadura por Forja en Estado Sólido

Los bordes se calientan hasta una temperatura en la que el metal se vuelve plástico y maleable, pero típicamente por debajo de su punto de fusión real.

Inmediatamente después del calentamiento, rodillos de presión fuerzan estos bordes calientes y plastificados juntos. Esta acción de forja a alta presión expulsa óxidos y otras impurezas de la junta, creando una "soldadura por forja" con una estructura metalúrgica que a menudo es más fuerte que el metal base original.

El Proceso de Soldadura por Inducción Paso a Paso

En una aplicación industrial típica, como la fabricación de tubos, el proceso es continuo y altamente automatizado.

Paso 1: Conformado del Material

Se desenrolla una tira de metal plana y se pasa a través de una serie de rodillos que la forman progresivamente en un tubo o perfil de costura abierta. Se mantiene un espacio estrecho y preciso entre los dos bordes.

Paso 2: Calentamiento Localizado

El tubo de costura abierta pasa a través de la bobina de inducción, que se posiciona directamente sobre el espacio. El campo magnético de alta frecuencia calienta los dos bordes opuestos hasta la temperatura de soldadura objetivo en una fracción de segundo.

Paso 3: Forja y Solidificación

Inmediatamente después de la bobina de inducción, un conjunto de rodillos de presión (o "rodillos de apriete") fuerza los bordes calentados juntos bajo una inmensa presión. Esto completa la soldadura por forja y el material se solidifica en un tubo soldado continuo.

Comprender las Compensaciones

Ningún proceso es perfecto para cada situación. Comprender las ventajas y limitaciones de la soldadura por inducción es crucial para una aplicación adecuada.

Ventajas Clave: Velocidad y Calidad

La principal ventaja es la velocidad. La soldadura por inducción es uno de los procesos de soldadura más rápidos disponibles, lo que la hace ideal para líneas de producción continuas de gran volumen.

El proceso es también excepcionalmente limpio y eficiente. No hay metal de aporte, ni escoria, y salpicaduras mínimas. La soldadura resultante es altamente consistente y libre de impurezas que puedan comprometer la resistencia.

Limitaciones Principales: Geometría y Costo

La soldadura por inducción es más adecuada para producir costuras largas y continuas con geometrías simples, como las que se encuentran en tuberías, tubos y vigas estructurales. No es práctica para juntas complejas o fabricación personalizada de una sola vez.

La inversión de capital inicial para el equipo de soldadura por inducción es significativa, lo que la hace más adecuada para operaciones de fabricación a gran escala donde el alto rendimiento puede justificar el costo.

Más Allá de los Metales: Soldadura de Plásticos

Aunque la inducción se utiliza principalmente para metales conductores, también se puede adaptar para unir ciertos tipos de plásticos.

El Desafío de los Materiales No Conductores

Los plásticos son aislantes eléctricos, por lo que las corrientes de Foucault que calientan el metal no se pueden inducir dentro de ellos. El proceso estándar de calentamiento por inducción no funcionará.

La Solución: Histéresis Magnética

Para superar esto, el plástico se "dopa" mezclándolo con partículas ferromagnéticas o colocando un implante especial en la junta.

Cuando el conjunto se coloca en el campo magnético, el campo invierte rápidamente la polaridad magnética de estas partículas. Esta reorientación constante crea fricción interna y calor a través de un proceso llamado histéresis magnética, fundiendo el plástico circundante y permitiendo que la junta se fusione bajo presión.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si la soldadura por inducción es adecuada para su proyecto.

- Si su enfoque principal es la producción de tubos o tuberías de gran volumen: La soldadura por inducción es el estándar de la industria y ofrece una velocidad, calidad y rentabilidad inigualables a escala.

- Si su enfoque principal es soldar formas complejas o tiradas cortas: Este no es el proceso correcto; los métodos tradicionales como MIG, TIG o soldadura láser ofrecen mucha más flexibilidad.

- Si su enfoque principal es crear uniones limpias y rápidas en termoplásticos específicos: La inducción es una opción viable y de alta tecnología, siempre que pueda utilizar plásticos formulados específicamente con aditivos ferromagnéticos.

Al comprender sus principios, puede determinar con confianza si este proceso altamente eficiente se alinea con sus objetivos de fabricación.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | Calentamiento por inducción electromagnética sin contacto |

| Materiales | Metales conductores (p. ej., acero), plásticos con aditivos ferromagnéticos |

| Pasos Clave | Conformado del material, calentamiento localizado mediante bobina de inducción, forja bajo presión |

| Ventajas | Alta velocidad, soldaduras limpias, sin metal de aporte, juntas fuertes, uso eficiente de la energía |

| Limitaciones | Mejor para geometrías simples (p. ej., tubos), alto costo inicial, no para juntas complejas |

| Aplicaciones | Fabricación de tubos y tuberías, vigas estructurales, termoplásticos específicos |

¡Mejore su fabricación con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, impulsando la eficiencia y la calidad de la soldadura. ¿Listo para optimizar sus procesos? Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de producción de gran volumen.

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué es la Deposición Química de Vapor con Filamento Caliente (HFCVD)? Logre Películas Delgadas de Alta Calidad con Control de Precisión

- ¿Qué limitaciones tiene el CVD en el recubrimiento de superficies grandes? Supere los desafíos de escala con soluciones personalizadas

- ¿Cuáles son las ventajas de la CVD? Logre películas delgadas de alta pureza e inigualable conformabilidad

- ¿Qué es un sistema CVD? Logre una precisión a nivel atómico para recubrimientos de alto rendimiento

- ¿Cómo funciona una máquina CVD? Domine la tecnología para la deposición de películas delgadas de alta calidad