En resumen, un horno de inducción de media frecuencia (MF) puede procesar una amplia gama de metales. Sus capacidades incluyen metales ferrosos comunes como el acero al carbono y el acero inoxidable, metales no ferrosos como el aluminio y el cobre, e incluso metales preciosos de alto valor como el oro y la plata. La flexibilidad de la tecnología la convierte en un pilar de las fundiciones y operaciones de metalurgia modernas.

El principio fundamental del calentamiento por inducción no se trata de la compatibilidad con metales específicos, sino de la capacidad de un metal para conducir la electricidad. Cualquier metal conductor de electricidad puede fundirse; las variables clave son la eficiencia y la velocidad a la que esto ocurre, que están determinadas por el diseño del horno y las propiedades específicas del metal.

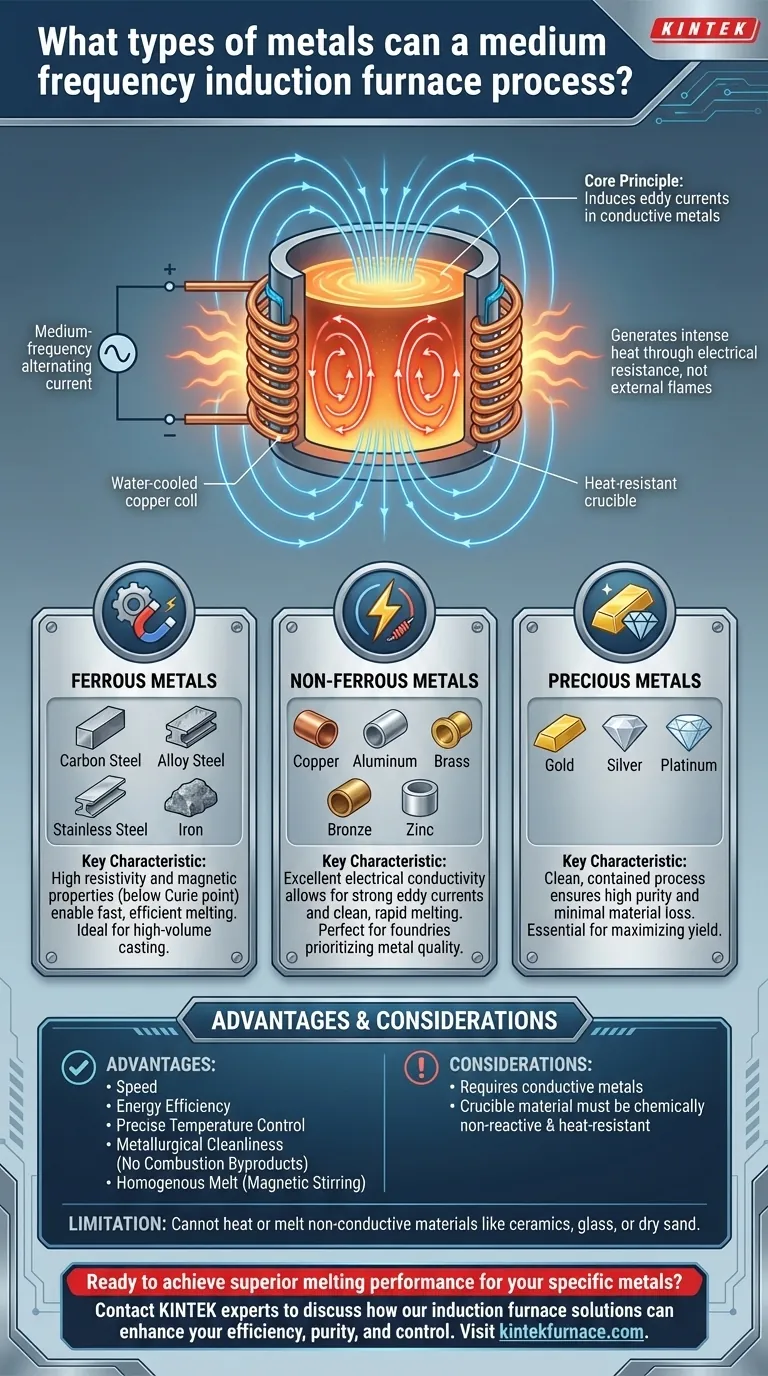

Cómo funciona la fusión por inducción: el principio de la resistencia

Un horno de inducción de MF no utiliza llamas externas ni elementos calefactores para fundir metal. En cambio, convierte el propio metal en la fuente de calor. Este proceso es limpio, contenido y excepcionalmente rápido.

Creación de un campo magnético

El componente central del horno es una bobina de cobre refrigerada por agua. Cuando una corriente alterna de media frecuencia pasa a través de esta bobina, genera un campo magnético potente y que cambia rápidamente en el espacio dentro de la bobina.

Inducción de corrientes eléctricas

Este campo magnético penetra la carga metálica (la chatarra o el lingote) colocada dentro de un crisol dentro de la bobina. Según los principios del electromagnetismo, el campo fluctuante induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, a fluir directamente dentro del metal.

Generación de calor desde el interior

A medida que estas corrientes de Foucault giran a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia convierte la energía eléctrica en calor intenso, elevando la temperatura del metal de forma rápida y uniforme hasta que se funde. El proceso es análogo a cómo un cable puede calentarse si pasa demasiada corriente a través de él.

Un desglose de los metales compatibles

El principio de funcionamiento del horno lo hace compatible con casi cualquier metal que conduzca la electricidad. Las principales diferencias radican en la eficiencia y la configuración específica requerida para cada tipo de material.

Metales ferrosos: el caso de uso principal

Esta es la aplicación más común para los hornos de inducción de MF. Esta categoría incluye:

- Acero al carbono

- Acero aleado

- Acero inoxidable

- Varios tipos de hierro

Estos materiales responden excepcionalmente bien a la inducción debido a sus propiedades magnéticas (cuando están por debajo de la temperatura de Curie) y su resistividad eléctrica, lo que lleva a una fusión muy rápida y eficiente.

Metales no ferrosos: capacidad de expansión

Los hornos de inducción también son muy eficaces para fundir metales no ferrosos, aunque no sean magnéticos. Su conductividad eléctrica es la propiedad clave. Ejemplos comunes incluyen:

- Cobre

- Aluminio

- Latón

- Bronce

- Zinc

La alta conductividad de metales como el cobre y el aluminio permite la inducción de fuertes corrientes de Foucault, lo que resulta en una fusión limpia y rápida.

Metales preciosos: precisión y pureza

La naturaleza limpia y autocontenida de la fusión por inducción es una gran ventaja para los metales de alto valor donde cualquier contaminación o pérdida de material es costosa. Estos incluyen:

- Oro

- Plata

- Metales del grupo del platino

El proceso introduce impurezas mínimas, ya que no hay subproductos de la combustión, lo que garantiza una alta calidad metalúrgica.

Comprensión de las compensaciones y consideraciones

Aunque son versátiles, los hornos de inducción de MF no son una solución universal. Comprender sus ventajas y limitaciones operativas es fundamental para una aplicación adecuada.

La ventaja: velocidad y control

Debido a que el calor se genera dentro del metal, la fusión es extremadamente rápida y energéticamente eficiente en comparación con los métodos que primero deben calentar una cámara. La temperatura se puede controlar con alta precisión, lo cual es vital para crear aleaciones específicas.

La ventaja: limpieza metalúrgica

Al no haber combustible en combustión, no se introducen contaminantes como azufre o carbono de la fuente de calor en la masa fundida. Esto da como resultado un producto final más limpio. Además, la acción de agitación causada por los campos magnéticos ayuda a crear un baño fundido homogéneo y bien mezclado.

La consideración: el crisol

El metal fundido se mantiene en un recipiente no conductor y resistente al calor llamado crisol. El material del crisol (a menudo un compuesto cerámico o de grafito) debe seleccionarse cuidadosamente para soportar la temperatura objetivo y ser químicamente no reactivo con el metal específico que se está fundiendo.

La limitación: materiales no conductores

La principal limitación de esta tecnología es que no puede calentar ni fundir materiales no conductores. Materiales como la cerámica, el vidrio o la arena seca no se calientan en un horno de inducción porque no permiten el flujo de corrientes de Foucault.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción de MF debe basarse en sus prioridades operativas específicas, ya sean volumen, pureza o flexibilidad.

- Si su enfoque principal es la fundición de acero y hierro de alto volumen: la inducción de MF es un estándar de la industria, valorada por su velocidad, eficiencia energética y control preciso sobre la química de la aleación.

- Si su enfoque principal es la fundición de metales no ferrosos como el aluminio o el latón: la tecnología proporciona una fusión excepcionalmente limpia y rápida, lo que la hace ideal para fundiciones que priorizan la calidad del metal y los tiempos de respuesta rápidos.

- Si su enfoque principal es trabajar con metales preciosos: la naturaleza contenida y no contaminante de la fusión por inducción es esencial para maximizar su rendimiento y mantener la pureza absoluta del producto final.

En última instancia, la idoneidad del horno depende menos de si puede fundir un metal específico y más de la calidad, la eficiencia y los objetivos de producción de su operación.

Tabla resumen:

| Tipo de metal | Ejemplos | Características clave para la fusión por inducción |

|---|---|---|

| Metales ferrosos | Acero al carbono, acero inoxidable, hierro | La alta resistividad eléctrica y las propiedades magnéticas (por debajo del punto de Curie) permiten una fusión rápida y eficiente. |

| Metales no ferrosos | Aluminio, cobre, latón, zinc | La excelente conductividad eléctrica permite fuertes corrientes de Foucault y una fusión limpia y rápida. |

| Metales preciosos | Oro, plata, platino | El proceso limpio y contenido garantiza una alta pureza y una mínima pérdida de material. |

¿Listo para lograr un rendimiento de fusión superior para sus metales específicos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que esté procesando acero de alto volumen, aleaciones no ferrosas o metales preciosos de alta pureza, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por profundas capacidades de personalización para satisfacer con precisión sus requisitos experimentales y de producción.

Contacte hoy mismo con nuestros expertos para analizar cómo nuestras soluciones de hornos de inducción pueden mejorar su eficiencia, pureza y control.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza