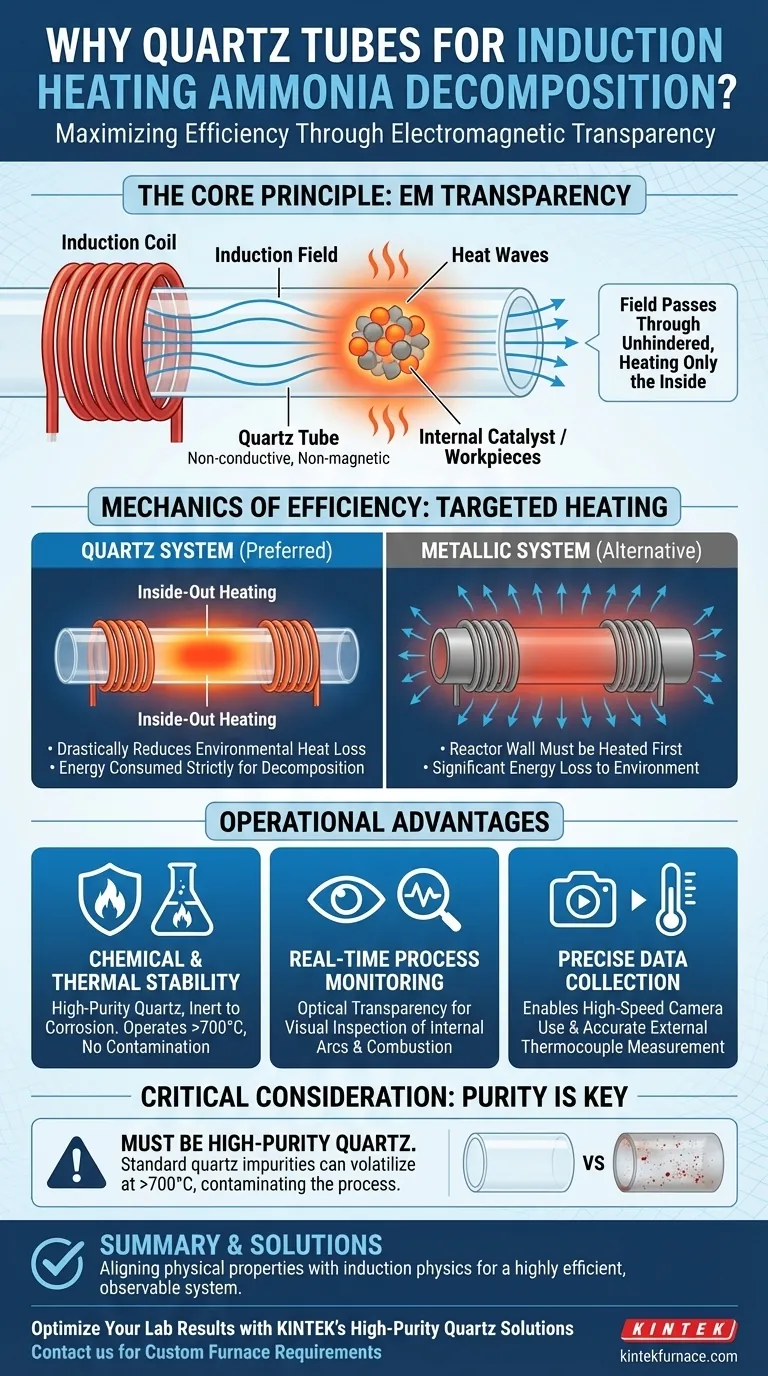

El estatus preferido de los tubos de cuarzo en la descomposición de amoníaco por calentamiento por inducción se debe principalmente a su transparencia electromagnética. Dado que el cuarzo no es magnético ni conductor, permite que el campo electromagnético de la bobina de inducción pase directamente a través de la pared del reactor sin resistencia, asegurando que el calor se genere solo dentro de las piezas metálicas internas o los catalizadores.

Al eliminar la absorción de energía en las paredes del reactor, el cuarzo maximiza la eficiencia térmica y asegura que el campo de inducción se centre completamente en el proceso de descomposición interno.

La mecánica de la eficiencia

Transparencia electromagnética

A diferencia de los tubos de reactor metálicos, el cuarzo no interactúa con el campo de inducción. Actúa eficazmente como una ventana "invisible" para las ondas electromagnéticas.

Esta propiedad evita que el propio tubo apantalle los componentes internos o genere su propio calor a través de corrientes parásitas.

Entrega de energía dirigida

La energía de la bobina de inducción penetra la pared de cuarzo sin pérdidas para calentar directamente los catalizadores internos o las piezas metálicas.

Este mecanismo de calentamiento "de adentro hacia afuera" reduce drásticamente la pérdida de calor ambiental en comparación con los sistemas en los que primero se debe calentar la pared del reactor.

Ganancias en eficiencia térmica

Dado que el cuerpo del reactor permanece más frío que la zona de reacción interna, la eficiencia térmica general del sistema aumenta significativamente.

La energía se consume estrictamente para la reacción de descomposición en lugar de para mantener la temperatura del recipiente de contención.

Ventajas operativas más allá del calentamiento

Estabilidad química y térmica

El cuarzo ofrece una excepcional inercia química, que previene la corrosión electroquímica incluso en entornos de alta temperatura o plasma.

El cuarzo de alta pureza permite que el sistema opere a temperaturas superiores a 700 °C sin liberar impurezas volátiles que podrían contaminar la reacción.

Monitoreo del proceso en tiempo real

La transparencia óptica del cuarzo proporciona una ventaja distintiva para la investigación y el control de procesos.

Los operadores pueden monitorear visualmente el estado de los arcos internos o la evolución de la combustión en tiempo real.

Recopilación de datos precisa

Las paredes transparentes facilitan el uso de cámaras externas de alta velocidad para estudiar la propagación de llamas y los mecanismos de propagación de incendios.

También permite la medición precisa de las temperaturas de la pared mediante termopares acoplados externamente, asegurando una gestión térmica precisa.

Consideraciones críticas

La necesidad de pureza

No todo el cuarzo es adecuado para estas aplicaciones de alto estrés; el sistema depende específicamente de cuarzo de alta pureza.

El cuarzo estándar puede contener impurezas que podrían volatilizarse a temperaturas de operación (>700 °C), contaminando potencialmente el proceso de descomposición del amoníaco.

Integridad estructural frente a carga térmica

Si bien el cuarzo tiene alta estabilidad térmica, se elige específicamente para soportar las tensiones únicas de los arcos eléctricos y el plasma interno.

Los ingenieros deben asegurarse de que el grado específico de cuarzo seleccionado cumpla con los requisitos de choque térmico de la frecuencia de inducción específica y las tasas de rampa de temperatura utilizadas.

Tomando la decisión correcta para su objetivo

Al diseñar o seleccionar materiales para su reactor de descomposición de amoníaco, evalúe sus objetivos principales:

- Si su enfoque principal es la eficiencia energética: Priorice el cuarzo por su incapacidad para absorber energía de inducción, asegurando que toda la potencia se dirija al catalizador.

- Si su enfoque principal es la investigación de procesos: Aproveche la transparencia óptica del cuarzo para permitir la grabación con cámara de alta velocidad y la inspección visual directa de los estados de reacción.

- Si su enfoque principal es la pureza y la longevidad: Asegure el uso de cuarzo de alta pureza para prevenir la volatilización y resistir la corrosión electroquímica en la zona de reacción.

Al seleccionar cuarzo, alinea las propiedades físicas de su recipiente de reactor con la física del calentamiento por inducción para un sistema altamente eficiente y observable.

Tabla resumen:

| Característica | Ventaja del tubo de cuarzo | Impacto en el calentamiento por inducción |

|---|---|---|

| Propiedad EM | Transparencia electromagnética | Sin apantallamiento; el campo llega directamente a las piezas internas. |

| Conductividad | No conductor/No magnético | Evita corrientes parásitas y pérdidas de energía en las paredes del reactor. |

| Visibilidad | Transparencia óptica | Permite monitoreo en tiempo real y datos de cámara de alta velocidad. |

| Estabilidad | Alta inercia química y térmica | Resiste la corrosión y la volatilización hasta 700 °C+. |

| Eficiencia | Entrega de energía dirigida | Reduce drásticamente la pérdida de calor al medio ambiente. |

Optimice los resultados de su laboratorio con las soluciones de cuarzo de alta pureza de KINTEK

Mejore la eficiencia de su investigación y producción con componentes de reactor diseñados para la precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de laboratorio personalizables de alta temperatura. Ya sea que necesite transparencia electromagnética para calentamiento por inducción o materiales de alta pureza para prevenir la contaminación, nuestro equipo de ingeniería está listo para adaptar una solución a sus necesidades únicas.

¿Listo para mejorar su eficiencia térmica? Contáctenos hoy para discutir sus requisitos de horno personalizado.

Guía Visual

Referencias

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de inducción por vacío? Lograr la homogeneidad en aleaciones Fe-C-B-Cr-W

- ¿Cuáles son los beneficios clave de utilizar un horno de fusión por inducción al vacío (VIM) con IGBT? Logre pureza y control superiores del metal

- ¿Cómo afecta un horno de inducción al tamaño de grano del cobre? Optimice la microestructura con calentamiento rápido

- ¿Cuál es la aplicación del horno de inducción? Fundir metal con una pureza y eficiencia inigualables

- ¿Cómo funcionan los módulos IGBT en el proceso de fusión? Logre un calentamiento por inducción eficiente y de alta precisión

- ¿Cuáles son algunas aplicaciones comunes del calentamiento por horno de inducción? Logre un procesamiento térmico rápido, preciso y limpio

- ¿Qué factores deben considerarse al seleccionar un material de crisol para un horno de fundición al vacío? Asegure pureza y rendimiento

- ¿Cómo mejora el IGBT la eficiencia y el ahorro de energía en la fusión por inducción? Logre un control superior y costos más bajos