En esencia, un horno de fusión por inducción basado en IGBT mejora la eficiencia al funcionar como un interruptor electrónico extremadamente rápido y preciso. A diferencia de las tecnologías más antiguas que desperdician una cantidad significativa de energía en forma de calor durante la regulación de la potencia, el Transistor Bipolar de Puerta Aislada (IGBT) minimiza esta pérdida de conmutación, asegurando que una mayor parte de la energía eléctrica extraída de la red se convierta directamente en calor útil en la carga metálica. Esta mejora fundamental en la conversión de energía es el principal impulsor del ahorro energético.

La conclusión crucial es que la tecnología IGBT no es solo una mejora de componentes; representa un método superior de control de potencia. Este control de precisión ofrece una cascada de beneficios más allá del simple ahorro de energía, afectando la calidad de la fusión, la velocidad operativa y la fiabilidad general del sistema.

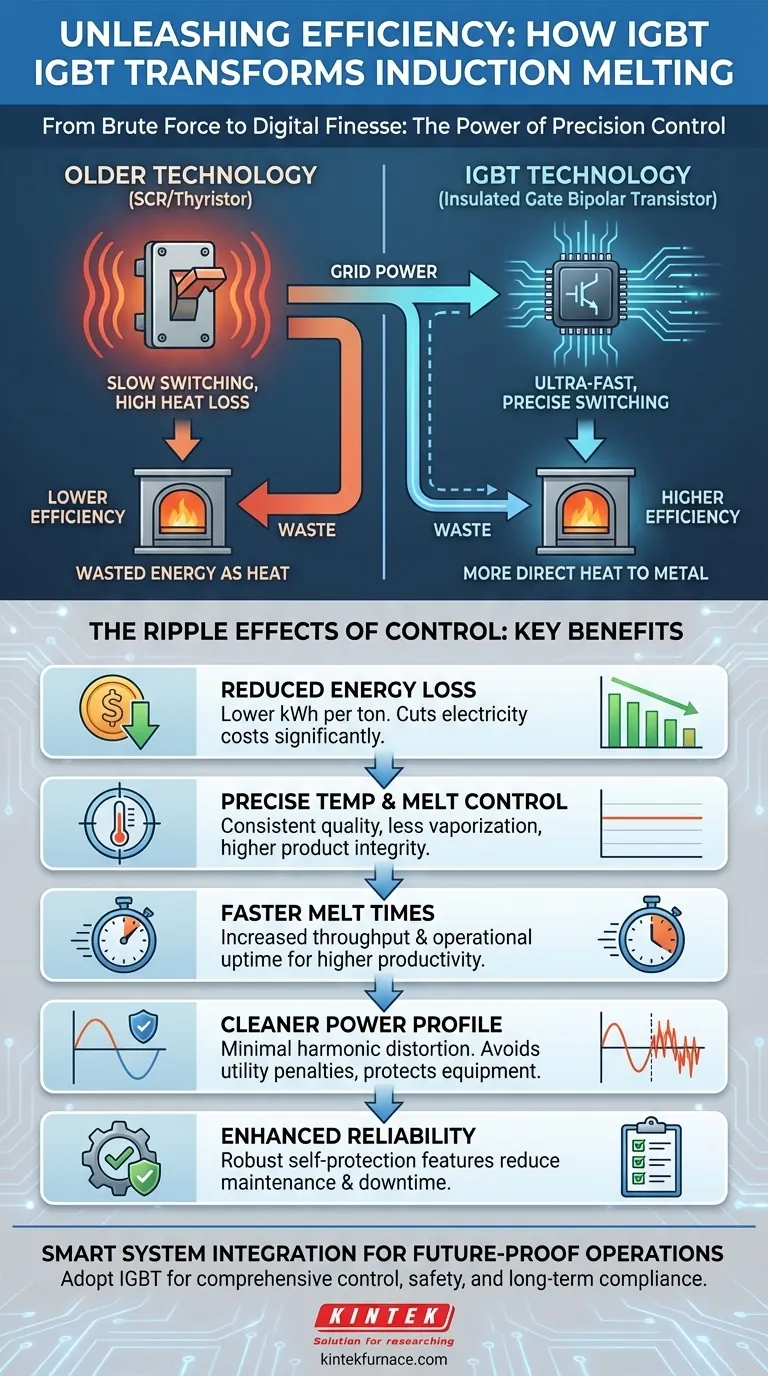

El Mecanismo Central: De la Potencia Bruta al Control de Precisión

Para comprender el impacto de los IGBT, es útil compararlos con las tecnologías menos eficientes que reemplazan. La historia es la de pasar de un enfoque de fuerza bruta a uno de delicadeza digital.

¿Qué es un IGBT? Una Potencia Híbrida

Un IGBT, o Transistor Bipolar de Puerta Aislada, es un dispositivo semiconductor moderno que actúa como un interruptor de alta velocidad. Combina el control de bajo consumo de un MOSFET con la capacidad de manejar altas corrientes de un transistor bipolar.

En un horno de inducción, su trabajo es encender y apagar la corriente de alta potencia que fluye hacia la bobina de inducción miles de veces por segundo. Al controlar con precisión el momento de estas conmutaciones, regula la cantidad exacta de energía suministrada a la masa fundida.

El Problema con las Tecnologías Antiguas

Muchos hornos de inducción más antiguos utilizan Rectificadores Controlados de Silicio (SCR), también conocidos como tiristores. Aunque son eficaces, los SCR son interruptores inherentemente menos eficientes.

Son más lentos para reaccionar y generan más calor residual durante el funcionamiento. Piense en ello como un reóstato o un regulador de intensidad de luz que se calienta al atenuar las luces; ese calor es energía desperdiciada. Esta ineficiencia significa que una parte de su factura de electricidad se gasta calentando la propia fuente de alimentación, no su metal.

Cómo los IGBT Minimizan la Pérdida de Energía

Los IGBT operan con pérdidas de conmutación significativamente menores. Debido a que pueden encenderse y apagarse casi instantáneamente, el período de transición donde la energía puede desperdiciarse como calor se reduce drásticamente.

Esto significa que un porcentaje mucho mayor de energía eléctrica se convierte con éxito en la potencia de alta frecuencia necesaria para el calentamiento por inducción. El resultado es una reducción directa de los kilovatios-hora (kWh) consumidos por tonelada de metal fundido.

Más Allá del Ahorro de Energía: Los Efectos Secundarios del Control

La eficiencia de un sistema IGBT crea beneficios que se extienden a toda la operación de fusión, abordando preocupaciones de calidad, productividad y infraestructura.

Control Inigualable de Temperatura y Fusión

La conmutación de alta velocidad de un IGBT permite una regulación de potencia increíblemente precisa. Esto otorga a los operadores un control detallado sobre el proceso de fusión, permitiéndoles mantener una temperatura exacta.

Esta precisión evita el sobrecalentamiento, reduce la pérdida de metal debido a la vaporización (quemado) y asegura propiedades metalúrgicas consistentes en el producto final. El resultado son fundiciones de mayor calidad y menos material desperdiciado.

Tiempos de Fusión Más Rápidos y Mayor Rendimiento

Debido a que más potencia se dirige a la carga y menos se desperdicia, los hornos IGBT a menudo logran tiempos de fusión más rápidos.

Llegar a la temperatura del horno más rápidamente y completar el ciclo de fusión más rápido se traduce directamente en un mayor tiempo de actividad operativo y un mayor rendimiento de producción para la instalación.

Energía Más Limpia y Menor Contaminación Armónica

Un beneficio significativo, a menudo pasado por alto, es la reducción de la distorsión armónica. Los sistemas más antiguos basados en SCR son conocidos por inyectar "energía sucia" de vuelta a la red eléctrica.

Este ruido eléctrico puede interferir con otro equipo electrónico sensible en la planta y puede generar penalizaciones financieras por parte de la compañía eléctrica. Las fuentes de alimentación IGBT funcionan inherentemente más limpias, protegiendo su otro equipo y asegurando el cumplimiento de los estándares de calidad de energía.

Comprender las Realidades Operativas

Si bien los beneficios son sustanciales, una evaluación técnica completa requiere reconocer el panorama completo, incluido el mantenimiento y el diseño del sistema.

Mayor Fiabilidad y Tiempo de Actividad

Los sistemas IGBT modernos están diseñados con componentes robustos y funciones de autoprotección. Pueden monitorear de manera inteligente condiciones como sobretensión o cortocircuitos, apagándose de forma segura para prevenir fallos catastróficos.

Esta fiabilidad, junto con la reducción del estrés térmico en los componentes de la fuente de alimentación, conduce a menos mantenimiento, menos averías y horarios de producción más predecibles.

La Importancia de la Integración del Sistema

El rendimiento real de un horno IGBT depende de todo el sistema. El "controlador inteligente", los condensadores de alta calidad y un sistema de refrigeración eficiente son tan críticos como los propios IGBT.

Un sistema bien diseñado garantiza que los IGBT operen dentro de su rango ideal de temperatura y voltaje, maximizando su vida útil y eficiencia.

Tomando la Decisión Correcta para su Operación

Elegir la tecnología adecuada depende de sus objetivos operativos principales. La decisión de invertir en un horno IGBT es estratégica y genera dividendos en múltiples áreas.

- Si su enfoque principal es minimizar los costos operativos: El IGBT es la opción definitiva debido a su eficiencia energética superior, las necesidades de mantenimiento reducidas y el menor riesgo de penalizaciones de servicios públicos.

- Si su enfoque principal es maximizar la calidad y consistencia de la fusión: El control preciso de temperatura y potencia ofrecido por los sistemas IGBT proporciona una precisión metalúrgica y repetibilidad inigualables.

- Si su enfoque principal es aumentar el rendimiento de la planta: Los hornos IGBT ofrecen ciclos de fusión más rápidos, impulsando directamente la cantidad de metal que puede procesar en un día.

- Si su enfoque principal es preparar su instalación para el futuro: La tecnología IGBT es el estándar actual, ofreciendo menor distorsión armónica y mayor control, asegurando que su operación siga siendo eficiente y cumpla con las normativas durante años.

En última instancia, adoptar la tecnología IGBT es una inversión en el control integral de todo el proceso de fusión.

Tabla Resumen:

| Beneficio Clave | Impacto en su Operación |

|---|---|

| Pérdida de Energía Reducida | Menor kWh por tonelada de metal fundido, reduciendo los costos de electricidad. |

| Control Preciso de la Temperatura | Calidad de fusión consistente, menor vaporización de metal y mayor integridad del producto. |

| Tiempos de Fusión Más Rápidos | Mayor rendimiento y tiempo de actividad operativo para una mayor productividad. |

| Perfil de Energía Más Limpio | Distorsión armónica mínima, evitando penalizaciones de servicios públicos y protegiendo el equipo. |

| Fiabilidad Mejorada | Funciones robustas de autoprotección reducen el mantenimiento y el tiempo de inactividad. |

¿Listo para mejorar su proceso de fusión con la eficiencia IGBT? KINTEK aprovecha una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —que incluye Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD— está respaldada por profundas capacidades de personalización para satisfacer sus requisitos únicos de experimentación y producción. Contáctenos hoy para explorar cómo nuestros sistemas de fusión por inducción basados en IGBT pueden impulsar el ahorro de energía, mejorar la calidad de la fusión y aumentar la productividad de su instalación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza