En esencia, un módulo IGBT funciona como un interruptor electrónico de alta potencia y ultra rápido en el proceso de fusión por inducción. Controlado por un circuito de excitación de puerta (gate drive), se enciende y apaga rápidamente, permitiendo que una corriente masiva fluya a través de una bobina de trabajo. Esto crea un campo magnético alterno y potente que induce corrientes eléctricas "parásitas" (eddy currents) directamente dentro del metal, generando un calor intenso y haciendo que se funda eficientemente de adentro hacia afuera.

El desafío central en la fusión industrial es convertir la energía eléctrica en calor con la máxima eficiencia y control. La tecnología IGBT resuelve esto al permitir el calentamiento por inducción de alta frecuencia, un método que transforma el propio metal en la fuente de calor, eliminando pasos de transferencia intermedios y proporcionando velocidad y precisión inigualables.

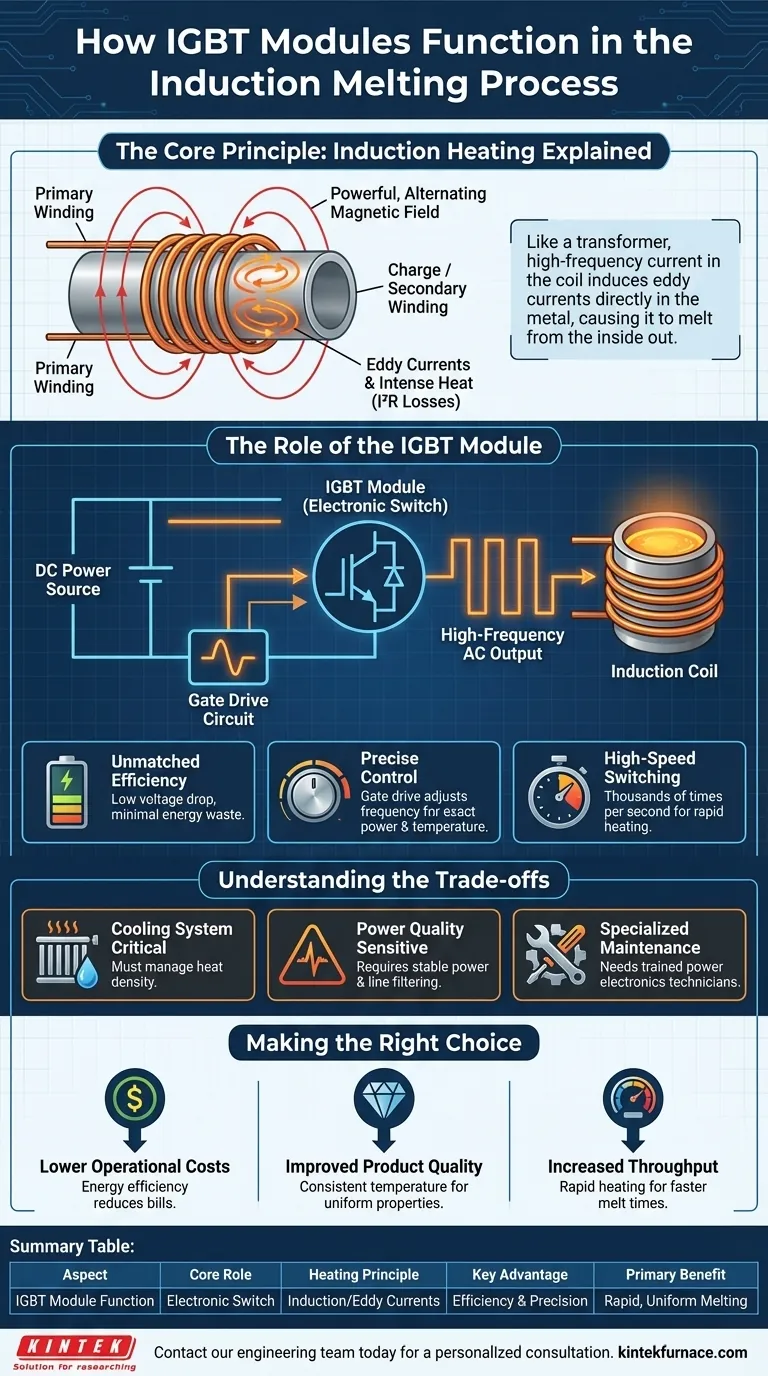

El Principio Central: Explicación del Calentamiento por Inducción

La fusión moderna se basa en el principio de inducción electromagnética. Un sistema accionado por IGBT es simplemente una forma altamente refinada y controlada de aplicar este principio a escala industrial.

La Analogía del Transformador

Piense en el sistema como un transformador especializado. La bobina de inducción, a través de la cual fluye la corriente de alta frecuencia, actúa como el devanado primario.

La pieza de metal a fundir (la "carga") actúa como un devanado secundario de una sola espira que está efectivamente en cortocircuito.

Generación de Calor con Corrientes Parásitas

A medida que los IGBT cambian y fuerzan la corriente alterna a través de la bobina, se crea un campo magnético fluctuante. Este campo penetra en la carga metálica y, de acuerdo con la Ley de Inducción de Faraday, induce potentes corrientes eléctricas dentro de ella.

Estas se conocen como corrientes parásitas (eddy currents). La resistencia eléctrica inherente del metal se opone al flujo de estas corrientes parásitas, lo que resulta en un intenso calentamiento resistivo (pérdidas I²R). Este calor se genera directamente dentro del metal, lo que conduce a una fusión rápida y uniforme.

El Papel del Módulo IGBT

El IGBT (Transistor Bipolar de Puerta Aislada) no genera calor por sí mismo; es el componente crítico que controla con precisión la energía que sí lo hace.

El Interruptor de Alta Velocidad

La función principal del módulo IGBT es conmutar corrientes continuas masivas (DC) activándolas y desactivándolas a frecuencias muy altas, a menudo miles de veces por segundo.

Esta acción de conmutación rápida es lo que "trocea" un voltaje DC estable en la corriente alterna de alta frecuencia requerida por la bobina de inducción para generar el campo magnético.

Eficiencia Energética Inigualable

Los IGBT son interruptores excepcionalmente eficientes. Tienen una caída de voltaje en estado de conducción muy baja y una disipación de potencia mínima, lo que significa que muy poca energía se desperdicia como calor dentro de la electrónica de control.

Esta alta eficiencia asegura que la máxima cantidad de energía eléctrica se convierta en calor útil dentro del metal, reduciendo drásticamente el consumo total de energía.

Control Preciso a Través del Circuito de Excitación (Gate Drive)

Los IGBT son comandados por un circuito de excitación de puerta (gate drive). Este circuito indica a los IGBT con precisión cuándo conmutar y por cuánto tiempo.

Al ajustar la frecuencia y la duración de la conmutación, un operador obtiene un control exacto sobre la potencia suministrada a la bobina. Esto se traduce directamente en un control preciso de la temperatura, asegurando una calidad de fusión consistente y previniendo el sobrecalentamiento.

Comprensión de las Compensaciones (Trade-offs)

Si bien los sistemas de inducción basados en IGBT ofrecen ventajas significativas, una evaluación técnica completa requiere reconocer sus características operativas.

Sensibilidad a las Condiciones Operativas

La alta densidad de potencia y la rápida conmutación de los IGBT generan un calor considerable dentro del propio módulo. Un sistema de refrigeración eficaz y bien mantenido (típicamente a base de agua) es absolutamente fundamental. La incapacidad de gestionar las temperaturas es una causa principal de fallo del módulo.

Requisitos de Calidad de Energía

Los circuitos de conmutación de alta frecuencia pueden ser sensibles a las fluctuaciones y armónicos en la línea de alimentación entrante. Se requiere un filtrado de línea robusto y una fuente de alimentación estable para garantizar un funcionamiento fiable y prevenir daños a la electrónica.

Conocimiento de Mantenimiento Especializado

Aunque los sistemas son fiables, su solución de problemas requiere un conjunto de habilidades diferente al de las tecnologías electromecánicas más antiguas. El diagnóstico de problemas con los circuitos de excitación, la lógica de control o los propios módulos IGBT requiere técnicos capacitados en electrónica de potencia.

Tomando la Decisión Correcta para su Operación

Adoptar la fusión basada en IGBT es una decisión estratégica basada en objetivos operativos específicos.

- Si su enfoque principal es reducir los costos operativos: La eficiencia energética superior de los sistemas IGBT reduce directamente el consumo de electricidad, mientras que su fiabilidad disminuye los gastos de mantenimiento.

- Si su enfoque principal es mejorar la calidad del producto: El control de temperatura preciso y uniforme garantiza propiedades metalúrgicas consistentes, ayudándole a cumplir con los estándares de calidad más exigentes para aleaciones y materiales terminados.

- Si su enfoque principal es aumentar el rendimiento (throughput): La capacidad de los IGBT para permitir un calentamiento rápido conduce a tiempos de fusión significativamente más cortos, aumentando directamente la producción de su operación de fusión.

En última instancia, integrar la tecnología IGBT en su proceso de fusión es un paso decisivo hacia un futuro más eficiente, controlable y productivo.

Tabla Resumen:

| Aspecto | Función del Módulo IGBT |

|---|---|

| Rol Central | Actúa como un interruptor electrónico de alta velocidad y alta potencia |

| Principio de Calentamiento | Genera campo magnético alterno para inducir corrientes parásitas en el metal |

| Ventaja Clave | Alta eficiencia energética y control preciso de la temperatura |

| Beneficio Principal | Fusión rápida y uniforme de adentro hacia afuera |

Mejore su proceso de fusión con las soluciones avanzadas de alta temperatura de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que necesite mejorar la eficiencia energética, lograr un control preciso de la temperatura o aumentar el rendimiento de la fusión, nuestros expertos pueden ayudarle a integrar la tecnología de calentamiento adecuada para su aplicación específica.

Contacte a nuestro equipo de ingeniería hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden transformar su operación de fusión.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza