En el procesamiento térmico industrial, el calentamiento por horno de inducción es una tecnología fundamental valorada por su velocidad, precisión y eficiencia. Sus aplicaciones más comunes son la fusión y fundición de metales de gran volumen, el tratamiento térmico preciso de componentes para endurecimiento y el precalentamiento rápido de tochos para operaciones de forja y conformado.

El poder del calentamiento por inducción radica en su capacidad para generar calor directamente dentro de un material conductor, no a partir de una fuente externa. Este método de calentamiento interno proporciona una velocidad, precisión y limpieza inigualables, lo que lo convierte en la opción preferida para procesos que van desde la fusión a gran escala hasta el endurecimiento superficial altamente localizado.

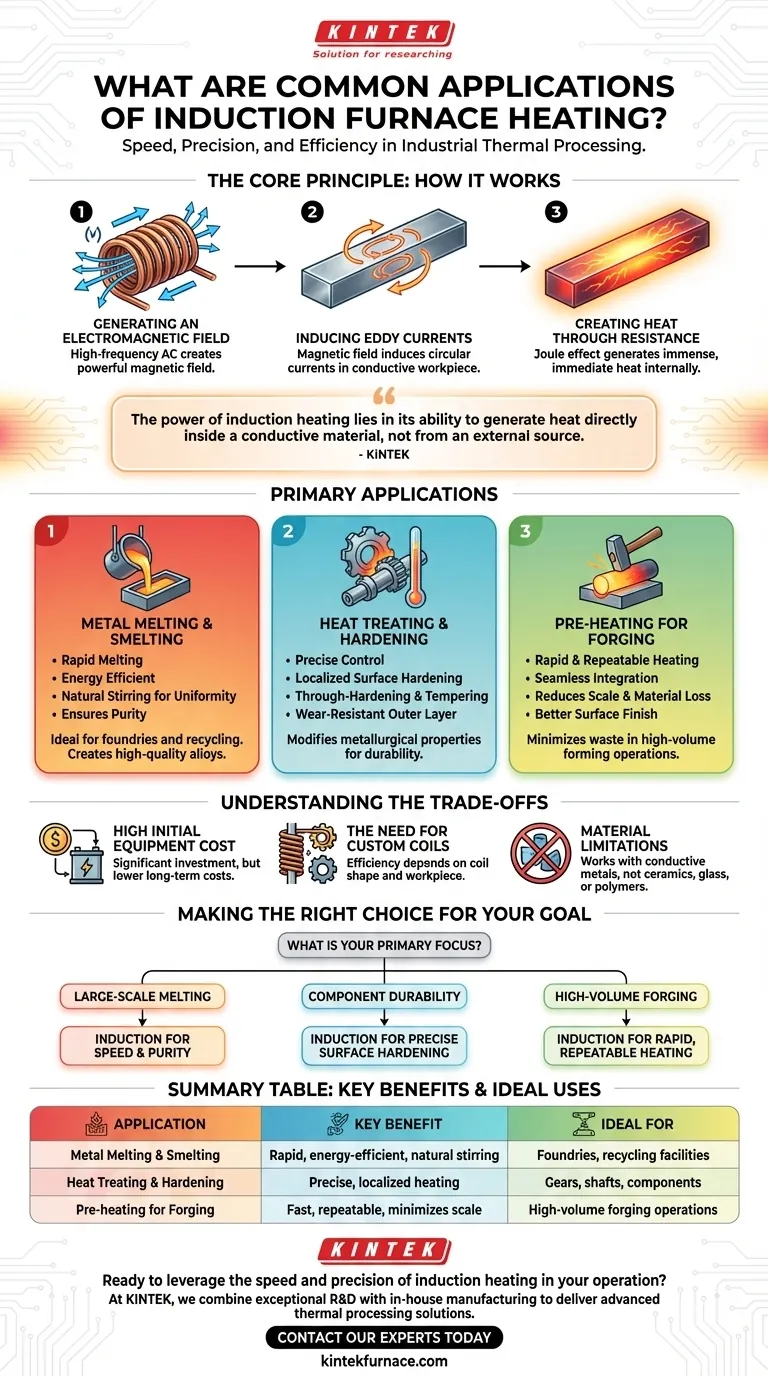

El Principio Central: Cómo Funciona el Calentamiento por Inducción

Para comprender sus aplicaciones, primero debe entender su mecanismo único. A diferencia de un horno convencional que calienta el aire alrededor de un objeto, un horno de inducción convierte el objeto en su propia fuente de calor.

Generación de un Campo Electromagnético

Un sistema de inducción utiliza una bobina de cobre por la que se hace pasar una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y cambiante rápidamente alrededor de la bobina.

Inducción de Corrientes Parásitas (Eddy Currents)

Cuando una pieza de trabajo eléctricamente conductora, como una barra de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (eddy currents).

Creación de Calor a Través de la Resistencia

La resistencia natural del metal al flujo de estas corrientes parásitas genera un calor inmenso e inmediato. Este fenómeno, conocido como efecto Joule, calienta la pieza de trabajo de adentro hacia afuera con una velocidad excepcional.

Aplicación Principal: Fusión y Fundición de Metales

Para las fundiciones y las instalaciones de reciclaje, la inducción es a menudo la tecnología elegida para convertir el metal sólido en estado líquido.

La Ventaja de la Velocidad y la Eficiencia

Debido a que el calor se genera directamente dentro de la carga metálica, la fusión se produce mucho más rápidamente que en los hornos calentados por combustible. Esto reduce la pérdida de energía al medio ambiente y aumenta el rendimiento.

Asegurando la Pureza y la Agitación

El campo electromagnético agita naturalmente el baño de metal fundido. Esta acción asegura que las aleaciones se mezclen de manera completa y uniforme, y ayuda a llevar las impurezas a la superficie para que se retiren. Sin subproductos de la combustión, el proceso es inherentemente más limpio.

Aplicación de Precisión: Tratamiento Térmico y Endurecimiento

El control del calentamiento por inducción lo hace ideal para modificar las propiedades metalúrgicas de las piezas terminadas o semiacabadas. Esto incluye el "temple y revenido" mencionado en el procesamiento del acero.

Endurecimiento Superficial Localizado

Quizás la aplicación más potente sea el endurecimiento superficial (case hardening). La bobina de inducción se puede moldear para calentar solo la superficie de una pieza, como los dientes de un engranaje o la superficie de rodadura de un eje. Cuando se enfría rápidamente (templado), esto crea una capa exterior extremadamente dura y resistente al desgaste, mientras que el núcleo permanece más blando y dúctil para absorber los impactos.

Endurecimiento Total y Revenido

Para componentes más pequeños, toda la pieza puede calentarse uniformemente y luego templarse para obtener dureza total. Luego, la pieza puede colocarse nuevamente en un sistema de inducción para un segundo ciclo de calentamiento a menor temperatura conocido como revenido (tempering), que reduce la fragilidad y mejora la tenacidad.

Aplicación de Alto Volumen: Precalentamiento para Forja

Antes de que un tocho de metal pueda ser prensado o martillado en una nueva forma (forja), debe calentarse a una temperatura específica y uniforme para hacerlo maleable.

Calentamiento Rápido y Repetible

La inducción puede calentar una barra de acero a la temperatura de forja en cuestión de segundos o minutos. Esto permite una integración perfecta en una línea de producción automatizada, asegurando que cada pieza se caliente a la misma temperatura exacta cada vez.

Reducción de Escama y Pérdida de Material

Debido a que el calentamiento es tan rápido, la pieza de trabajo pasa muy poco tiempo a alta temperatura donde puede reaccionar con el oxígeno del aire. Esto reduce drásticamente la formación de cascarilla de óxido (oxide scale) en la superficie, minimizando el desperdicio de material y dando como resultado un mejor acabado superficial en la pieza forjada final.

Comprensión de las Compensaciones (Trade-offs)

Aunque es potente, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es clave para su aplicación adecuada.

Alto Costo Inicial del Equipo

Las fuentes de alimentación de inducción y sus sistemas de refrigeración asociados representan una inversión de capital significativa en comparación con los hornos de gas más simples. Sin embargo, esto a menudo se compensa con menores costos de energía y mayor productividad con el tiempo.

La Necesidad de Bobinas Personalizadas

La eficiencia del calentamiento por inducción depende en gran medida de la forma y la posición de la bobina con respecto a la pieza de trabajo. Para piezas complejas, a menudo se requiere una bobina diseñada a medida, lo que añade costo e ingeniería a la complejidad.

Limitaciones del Material

El principio fundamental se basa en la conductividad eléctrica. Esto significa que el calentamiento por inducción funciona excepcionalmente bien para metales como acero, hierro, cobre y aluminio, pero no se puede utilizar para calentar materiales no conductores como cerámicas, vidrio o la mayoría de los polímeros.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el calentamiento por inducción debe estar impulsada por los requisitos específicos de su proceso.

- Si su enfoque principal es la fusión a gran escala: La inducción ofrece una velocidad y pureza inigualables, especialmente al crear aleaciones específicas que requieren una mezcla exhaustiva.

- Si su enfoque principal es la durabilidad de los componentes: Utilice la inducción para el endurecimiento superficial preciso para crear piezas resistentes al desgaste sin hacer que todo el componente sea frágil.

- Si su enfoque principal es la forja o el conformado de alto volumen: La inducción proporciona un calentamiento rápido y repetible que minimiza la pérdida de material por oxidación y maximiza el rendimiento de la producción.

Al comprender su principio de calentamiento interno, puede aprovechar la tecnología de inducción para lograr un control y una eficiencia superiores en sus aplicaciones de procesamiento térmico.

Tabla Resumen:

| Aplicación | Beneficio Clave | Ideal Para |

|---|---|---|

| Fusión y Fundición de Metales | Fusión rápida y energéticamente eficiente con agitación natural para uniformidad de la aleación. | Fundiciones, instalaciones de reciclaje que crean metales y aleaciones de alta pureza. |

| Tratamiento Térmico y Endurecimiento | Calentamiento preciso y localizado para endurecimiento superficial o endurecimiento total de piezas. | Fabricación de engranajes, ejes y componentes que requieren resistencia al desgaste y durabilidad. |

| Precalentamiento para Forja | Calentamiento rápido y repetible que minimiza la formación de cascarilla (óxido) y la pérdida de material. | Operaciones de forja de alto volumen que necesitan temperaturas de tocho consistentes para el conformado. |

¿Listo para aprovechar la velocidad y precisión del calentamiento por inducción en su operación? En KINTEK, combinamos una I+D excepcional con fabricación interna para ofrecer soluciones avanzadas de procesamiento térmico. Ya sea que necesite un sistema para fusión de gran volumen, endurecimiento de precisión o precalentamiento rápido para forja, nuestro equipo puede proporcionarle un horno de inducción robusto adaptado a sus requisitos únicos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar su procesamiento térmico para la máxima eficiencia y calidad.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico