En esencia, el recocido es un proceso de tratamiento térmico utilizado para hacer que los metales sean más blandos y trabajables. Lo logra calentando un material a una temperatura específica y luego enfriándolo lentamente, lo que repara su estructura cristalina interna. El calentamiento por inducción es un método muy avanzado para este proceso porque genera calor directamente dentro del propio metal, ofreciendo una velocidad, precisión y control excepcionales.

El recocido modifica las propiedades físicas de un material para mejorar su trabajabilidad. El calentamiento por inducción no es solo otra forma de aplicar calor; es un método fundamentalmente más eficiente y controlable que utiliza principios electromagnéticos para calentar el material de adentro hacia afuera.

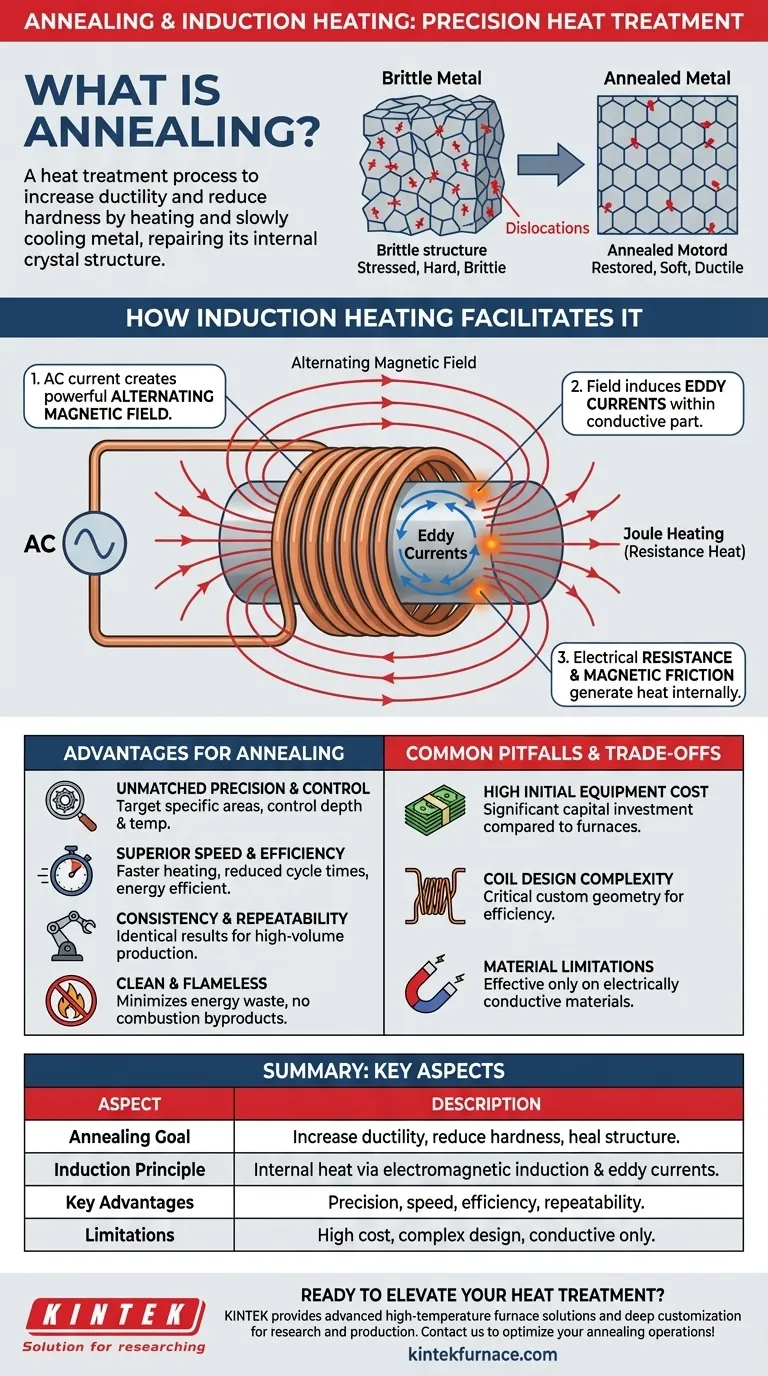

El objetivo del recocido: una vista microscópica

Restaurar la ductilidad y reducir la dureza

El recocido se realiza para aumentar la ductilidad de un material (su capacidad para estirarse o moldearse sin romperse) y reducir su dureza. Esto a menudo es necesario después de procesos como el estampado o el trefilado en frío que han hecho que el metal sea quebradizo y difícil de trabajar.

Reparar la estructura cristalina

A nivel microscópico, los metales están formados por una red cristalina. Cuando un metal se dobla o se somete a tensión, se forman y multiplican imperfecciones conocidas como dislocaciones dentro de esta estructura. Estas dislocaciones son lo que hace que el material sea más duro y quebradizo.

El calor aplicado durante el recocido da a los átomos de la red cristalina suficiente energía para moverse, lo que les permite reorganizarse en un estado más ordenado y "curar" eficazmente estas dislocaciones. Esta estructura restaurada es lo que le da al metal su suavidad y ductilidad renovadas.

La mecánica del calentamiento por inducción

El principio: generar calor desde el interior

A diferencia de un horno tradicional que calienta la superficie de una pieza desde el exterior, el calentamiento por inducción es un proceso sin contacto que genera calor dentro del propio material conductor. Esto se logra mediante la inducción electromagnética.

Paso 1: El campo magnético alterno

El proceso comienza haciendo pasar una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre. Esto crea un campo magnético potente y rápidamente cambiante en el espacio dentro y alrededor de la bobina.

Paso 2: Inducción de corrientes parásitas

Cuando una pieza eléctricamente conductora, como un componente de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

Paso 3: Calor por resistencia (Calentamiento Joule)

A medida que estas corrientes parásitas fluyen a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia convierte la energía eléctrica en calor intenso y localizado, un principio conocido como calentamiento Joule.

Un impulso adicional: histéresis magnética

Para los materiales ferromagnéticos como el hierro, se produce un efecto de calentamiento adicional. El campo magnético que cambia rápidamente hace que los dominios magnéticos dentro del material se inviertan rápidamente, creando fricción interna y generando aún más calor. Esto se conoce como pérdida por histéresis magnética.

Comprender las ventajas para el recocido

Precisión y control inigualables

La inducción permite la aplicación precisa de calor a áreas muy específicas de una pieza. Al controlar la frecuencia de la corriente y el diseño de la bobina, se puede dictar exactamente dónde se genera el calor, qué tan profundo penetra y la temperatura exacta alcanzada.

Velocidad y eficiencia superiores

Debido a que el calor se genera instantáneamente dentro de la pieza, se alcanza la temperatura objetivo mucho más rápido que en un horno convencional. Esto reduce significativamente los tiempos de ciclo. El proceso también es muy eficiente energéticamente, ya que la energía no se desperdicia calentando el aire o las paredes de un horno.

Consistencia y repetibilidad

El proceso se controla electrónicamente y es altamente repetible. Una vez que se establece un perfil de calentamiento, se puede ejecutar idénticamente miles de veces, asegurando una calidad constante en entornos de producción de gran volumen.

Errores comunes y compensaciones

Alto costo inicial del equipo

Los sistemas de calentamiento por inducción, incluida la fuente de alimentación y las bobinas personalizadas, representan una inversión de capital significativa en comparación con los hornos tradicionales. Este costo debe sopesarse con los beneficios a largo plazo de la velocidad y la eficiencia.

Complejidad del diseño de la bobina

La geometría de la bobina de inducción es fundamental y debe diseñarse y fabricarse cuidadosamente para que coincida con la pieza específica que se está calentando. Una bobina mal diseñada conducirá a un calentamiento ineficiente o desigual, lo que anula el propósito de la tecnología.

Limitaciones del material

Este método solo es efectivo en materiales que son eléctricamente conductores. No se puede utilizar para calentar directamente aislantes como plásticos o cerámicas, aunque se puede utilizar para calentar un recipiente conductor que los contenga, como se ve en las aplicaciones de pirólisis.

Tomar la decisión correcta para su proceso

Decidir utilizar el calentamiento por inducción para el recocido depende totalmente de sus objetivos de fabricación específicos.

- Si su enfoque principal es la producción de gran volumen con calidad constante: La velocidad y la repetibilidad del calentamiento por inducción ofrecen una clara ventaja sobre los procesos por lotes más lentos.

- Si su enfoque principal es el recocido preciso y localizado en piezas complejas: La inducción es la opción superior, ya que le permite calentar solo las secciones requeridas sin afectar el resto del componente.

- Si su enfoque principal es la eficiencia energética y un entorno de trabajo más limpio: El calentamiento directo y sin llama de la inducción minimiza el desperdicio de energía y elimina los subproductos de la combustión.

En última instancia, elegir el calentamiento por inducción es una inversión en precisión, velocidad y control para sus operaciones de tratamiento térmico.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo del recocido | Aumentar la ductilidad, reducir la dureza y reparar la estructura cristalina en metales. |

| Principio de inducción | Genera calor internamente a través de inducción electromagnética, corrientes parásitas y calentamiento Joule. |

| Ventajas clave | Alta precisión, velocidad, eficiencia energética y repetibilidad para resultados consistentes. |

| Limitaciones | Alto costo inicial, complejidad del diseño de la bobina y limitado a materiales conductores. |

¿Listo para elevar su proceso de tratamiento térmico con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que se centre en la producción de gran volumen o en el recocido localizado, nuestras tecnologías garantizan un control y una repetibilidad superiores. No se conforme con menos: contáctenos hoy para analizar cómo podemos optimizar sus operaciones de recocido y brindarle un valor inigualable.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso