La principal ventaja de usar un horno de fusión por inducción para aleaciones de alta entropía radica en su capacidad intrínseca de agitación electromagnética. Este proceso utiliza corrientes alternas para generar un calentamiento rápido e inducir simultáneamente fuertes corrientes de convección dentro del baño de fusión. Este efecto de "autoagitación" es fundamental para la refusión secundaria, ya que garantiza la uniformidad microscópica y la distribución constante de elementos refractarios traza en toda la matriz de la aleación.

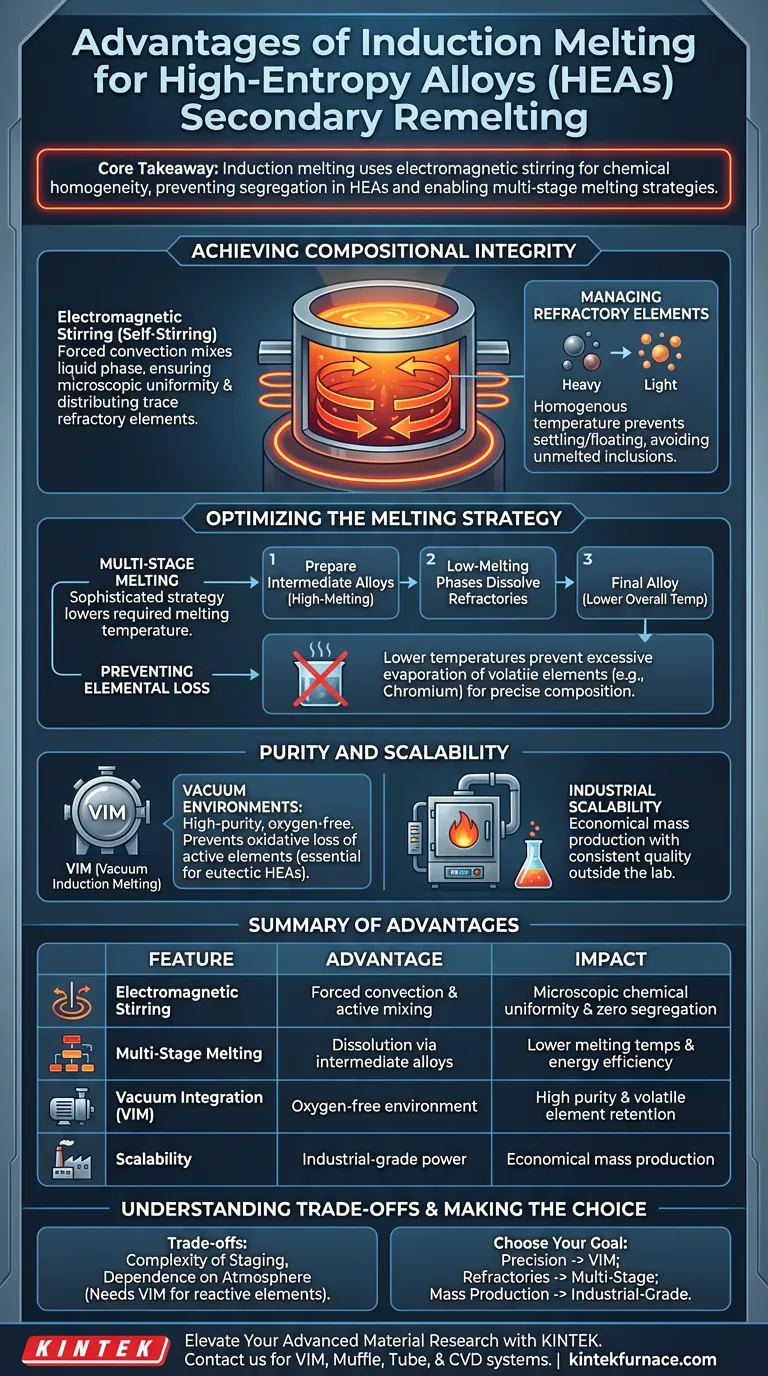

Conclusión Clave Las aleaciones de alta entropía (HEA) dependen de la mezcla precisa de múltiples elementos principales, a menudo con puntos de fusión muy diferentes. La fusión por inducción resuelve el desafío de la segregación utilizando la agitación electromagnética para forzar la homogeneidad química, al tiempo que permite estrategias de fusión en múltiples etapas que evitan la evaporación de componentes volátiles.

Logrando la Integridad Composicional

El Poder de la Agitación Electromagnética

La característica definitoria de la fusión por inducción es el efecto de agitación causado por el campo electromagnético. A diferencia de los métodos de fusión estáticos, esta tecnología mezcla activamente la fase líquida.

Esta convección forzada es esencial para las HEA, que a menudo contienen cinco o más elementos metálicos. Asegura que los elementos refractarios pesados no se asienten y que los elementos más ligeros no floten, lo que resulta en un lingote con una composición química precisa y uniforme.

Gestión de Elementos Refractarios

En la refusión secundaria, asegurar que los elementos con alto punto de fusión (refractarios) se disuelvan completamente es un desafío importante. El proceso de inducción facilita esto al mantener una distribución homogénea de la temperatura.

El efecto de agitación asegura que las adiciones traza de estos elementos difíciles de fundir se dispersen consistentemente en toda la matriz, evitando la formación de inclusiones sin fundir o fases quebradizas.

Optimización de la Estrategia de Fusión

Utilización de Fusión en Múltiples Etapas

Los sistemas de inducción admiten altas entradas de energía, lo que permite una sofisticada estrategia de fusión "en múltiples etapas" en lugar de una simple fusión en un solo paso.

Al preparar primero aleaciones intermedias de elementos con alto punto de fusión, los fabricantes pueden utilizar un mecanismo donde las fases de bajo punto de fusión ayudan a disolver los elementos refractarios restantes. Esto reduce efectivamente la temperatura de fusión general requerida para el lote.

Prevención de Pérdidas Elementales

El control composicional preciso es vital para las HEA, particularmente cuando contienen elementos volátiles como el cromo.

Al reducir la temperatura de fusión general a través del procesamiento en múltiples etapas, la fusión por inducción previene la pérdida excesiva por evaporación. Esto asegura que la aleación final conserve su relación composicional prevista, lo cual es crítico para mantener las propiedades mecánicas y de resistencia a la corrosión.

Pureza y Escalabilidad

El Papel de los Entornos de Vacío

Cuando se combina con un sistema de vacío (Fusión por Inducción al Vacío o VIM), esta tecnología proporciona un entorno de alta pureza crítico para materiales avanzados.

Un entorno de vacío previene eficazmente la pérdida oxidativa de elementos activos durante la fusión a alta temperatura. Esto es particularmente importante para las HEA eutécticas (como AlCoCrFeNi2.1), asegurando que el material conserve el rendimiento mecánico y térmico requerido para aplicaciones aeroespaciales y de generación de energía.

Escalabilidad Industrial

Más allá del laboratorio, los hornos de inducción de grado industrial demuestran que las aleaciones concentradas complejas pueden fabricarse de manera económica.

Estos sistemas demuestran que las HEA no están restringidas a entornos de laboratorio a pequeña escala y de alta pureza. Los hornos de inducción industriales proporcionan la agitación y la potencia de calentamiento necesarias para producir lotes a gran escala con homogeneidad química, abriendo la puerta a la producción en masa.

Comprensión de los Compromisos

Si bien la fusión por inducción ofrece una homogeneidad superior, requiere un diseño de proceso cuidadoso para ser eficaz.

Complejidad de las Etapas: Para aprovechar al máximo los beneficios, no puede simplemente fundir todos los elementos a la vez. Debe adoptar una estrategia en múltiples etapas (fundiendo primero aleaciones intermedias) para evitar problemas de evaporación. Esto agrega complejidad al flujo de trabajo en comparación con técnicas de fusión más simples.

Dependencia de la Atmósfera: Si bien la inducción estándar proporciona agitación, no protege inherentemente contra la oxidación. Para aleaciones con elementos altamente reactivos, debe utilizar un horno de inducción al vacío (VIM). La inducción estándar en una atmósfera abierta aún puede provocar inclusiones de óxido o pérdida de elementos si el entorno no se controla estrictamente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus aleaciones de alta entropía, alinee la configuración de su horno con sus objetivos de producción específicos:

- Si su enfoque principal es la Precisión Composicional: Priorice la Fusión por Inducción al Vacío (VIM) para prevenir la pérdida oxidativa de elementos activos y asegurar proporciones químicas exactas.

- Si su enfoque principal es el Manejo de Elementos Refractarios: Utilice una estrategia de fusión en múltiples etapas dentro del horno de inducción para disolver fases de alto punto de fusión en intermedios de bajo punto de fusión.

- Si su enfoque principal es la Producción en Masa: Implemente hornos de inducción de grado industrial para lograr homogeneidad química a una escala económicamente factible fuera del laboratorio.

El éxito en el procesamiento de aleaciones de alta entropía depende no solo de fundir el metal, sino de dominar la mezcla a través de la convección electromagnética controlada.

Tabla Resumen:

| Característica | Ventaja para la Refusión Secundaria de HEA | Impacto en la Aleación Final |

|---|---|---|

| Agitación Electromagnética | Convección forzada y mezcla activa de la fase líquida | Uniformidad química microscópica y cero segregación |

| Fusión en Múltiples Etapas | Disolución de elementos refractarios a través de aleaciones intermedias | Temperaturas de fusión requeridas más bajas y eficiencia energética |

| Integración al Vacío (VIM) | Entorno de fusión libre de oxígeno | Alta pureza y prevención de la pérdida de elementos volátiles |

| Escalabilidad | Potencia de calentamiento y agitación de grado industrial | Producción en masa económica con calidad constante |

Eleve su Investigación de Materiales Avanzados con KINTEK

Las aleaciones de alta entropía exigen una precisión que el equipo de fusión estándar simplemente no puede proporcionar. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Fusión por Inducción al Vacío (VIM), Hornos de Mufla, Tubo y CVD diseñados específicamente para la excelencia a alta temperatura.

Ya sea que esté refinando aleaciones concentradas complejas o escalando avances de laboratorio, nuestras soluciones de hornos personalizables garantizan la homogeneidad química y la pureza superior para sus necesidades metalúrgicas únicas.

¿Listo para dominar su mezcla? Contacte a KINTEK hoy mismo para discutir su proyecto personalizado y vea cómo nuestra experiencia puede acelerar sus objetivos de producción.

Guía Visual

Referencias

- Yong Wang, Wangzhong Mu. Effect of hafnium and molybdenum addition on inclusion characteristics in Co-based dual-phase high-entropy alloys. DOI: 10.1007/s12613-024-2831-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función del horno de calentamiento por inducción y del sistema de bomba de vacío durante la preparación de cristales de AlN?

- ¿Qué entornos experimentales básicos proporciona un horno de inducción al vacío para simular la modificación de elementos de tierras raras en el acero para rodamientos?

- ¿Cuáles son las principales ventajas de los hornos de fusión al vacío? Lograr metales ultrapuros para aplicaciones de alto rendimiento

- ¿Qué papel juega la sostenibilidad en el mercado de hornos de fusión por inducción IGBT? Un motor clave para las fundiciones modernas

- ¿Qué es un horno de Fusión por Inducción al Vacío (VIM) y para qué sirve? Descubra la Fusión de Precisión para Aleaciones de Alta Pureza

- ¿Qué prácticas de mantenimiento se recomiendan para los hornos de vacío calentados por inducción? Garantizar la longevidad y la fiabilidad

- ¿Cuál es el material del crisol en el horno de inducción? Seleccione el crisol adecuado para su metal

- ¿Qué beneficios de seguridad proporciona el calentamiento por inducción en el lugar de trabajo? Logre un proceso de calentamiento sin llama y contenido