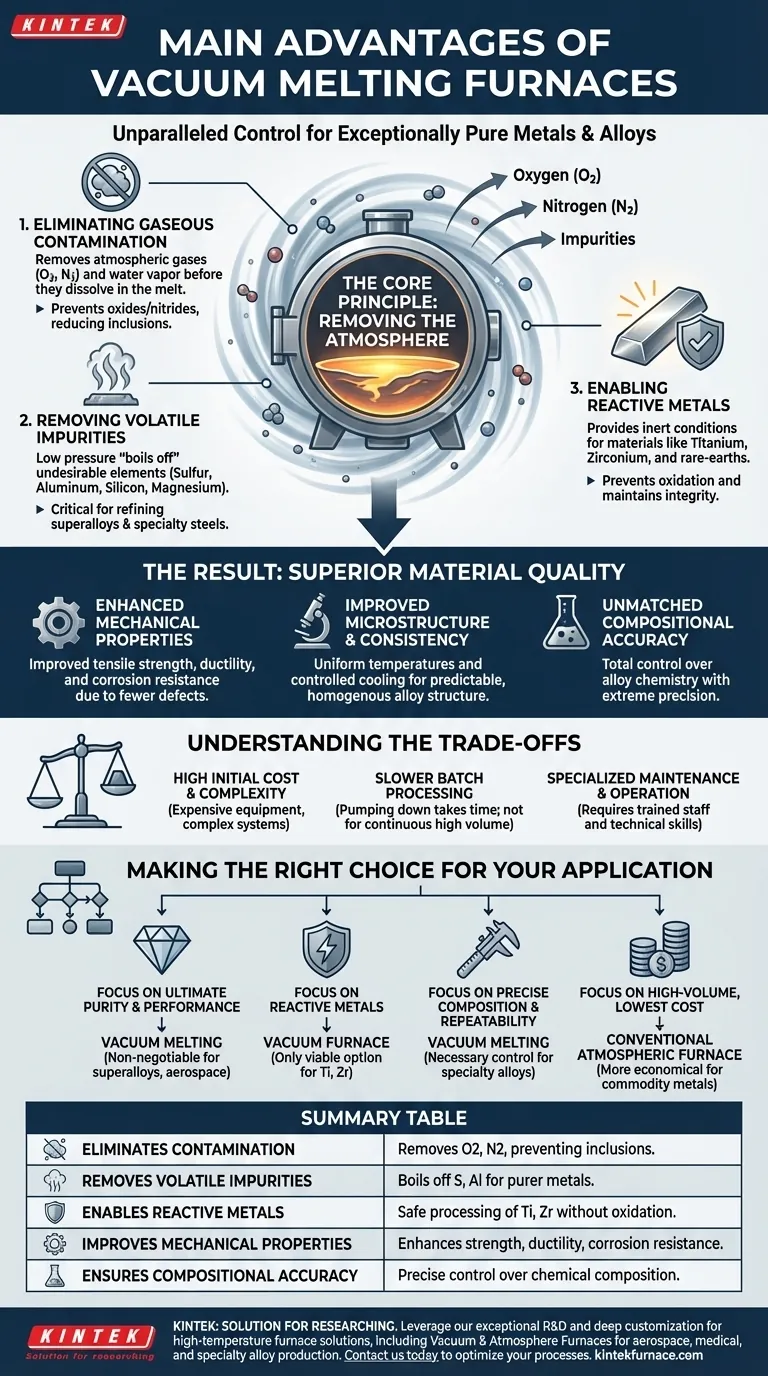

La ventaja fundamental de un horno de fusión al vacío es su capacidad inigualable para controlar el entorno de fusión, lo que da como resultado metales y aleaciones excepcionalmente puros. Al eliminar los gases atmosféricos como el oxígeno y el nitrógeno, el horno evita la contaminación y las reacciones químicas no deseadas, lo que permite la producción de materiales de alto rendimiento con propiedades mecánicas superiores y composiciones químicas precisas.

La fusión convencional expone el metal fundido al aire, introduciendo impurezas que comprometen su calidad final. Un horno de vacío soluciona esto eliminando la atmósfera misma, creando un entorno ultralimpio esencial para producir materiales avanzados, sensibles y reactivos.

El principio central: eliminar la atmósfera

La característica que define a un horno de vacío es la creación de un entorno de baja presión. Este único factor impulsa casi todas sus ventajas al cambiar fundamentalmente la física y la química del proceso de fusión.

Eliminación de la contaminación gaseosa

El aire atmosférico es aproximadamente 78% nitrógeno y 21% oxígeno, ambos de los cuales pueden disolverse fácilmente en el metal fundido y causar defectos. Un entorno de vacío elimina estos y otros gases, como el vapor de agua, antes de que puedan contaminar la colada.

Este proceso previene la formación de óxidos y nitruros, que pueden crear inclusiones que debilitan el material final.

Eliminación de impurezas volátiles

El entorno de baja presión también reduce el punto de ebullición de varios elementos. Esto permite que el horno "evapore" y elimine eficazmente impurezas no deseadas de alta presión de vapor, como azufre, aluminio, silicio y magnesio.

Este paso de purificación es fundamental para refinar superaleaciones y aceros especiales donde incluso cantidades traza de estos elementos pueden degradar el rendimiento.

Permitiendo el uso de metales reactivos

Los metales como el titanio, el circonio y los elementos de tierras raras son muy reactivos y se oxidarán agresivamente cuando se funden al aire libre. Un vacío proporciona las condiciones inertes necesarias para fundir y alear estos materiales sin comprometer su integridad.

El resultado: calidad superior del material

Al controlar el entorno con tanta precisión, la fusión al vacío se traduce directamente en características de material mejoradas y más predecibles. Esta es la razón por la cual la tecnología es indispensable en industrias de alto riesgo como la aeroespacial, la médica y la de defensa.

Propiedades mecánicas mejoradas

Los metales producidos en vacío exhiben consistentemente propiedades de material mejoradas. Esto incluye mayor resistencia a la tracción, ductilidad y resistencia a la corrosión, ya que la estructura interna está libre de los defectos e inclusiones causados por la contaminación.

Microestructura y consistencia mejoradas

El procesamiento al vacío proporciona un control preciso sobre todo el ciclo de fusión y solidificación. Esto permite temperaturas uniformes y velocidades de enfriamiento controladas, lo que resulta en una estructura de aleación más homogénea y predecible.

Esta repetibilidad metalúrgica es una ventaja clave, asegurando que cada lote cumpla con las mismas especificaciones exactas.

Precisión composicional inigualable

Sin interacción atmosférica, los metalúrgicos tienen control total sobre la química de la aleación. Los elementos de aleación se pueden agregar con extrema precisión, sin temor a perderlos por oxidación u otras reacciones secundarias no deseadas.

Esto garantiza que el producto final tenga la composición química exacta requerida para su aplicación.

Comprender las compensaciones

Aunque es potente, la fusión al vacío no es la solución para todas las aplicaciones. Sus ventajas conllevan consideraciones prácticas que deben sopesarse.

Alto costo inicial y complejidad

Los hornos de vacío son máquinas sofisticadas que son significativamente más caras de comprar e instalar que los hornos atmosféricos convencionales. Su operación requiere sistemas de bombas de vacío, controles e ingeniería de cámara complejos.

Procesamiento de lotes más lento

El proceso de evacuar la cámara a un vacío profundo, ejecutar la fusión y enfriar el sistema hace que la fusión al vacío sea un proceso basado en lotes. No es adecuado para la producción continua y de gran volumen de metales básicos como el acero estructural.

Mantenimiento y operación especializados

Operar y mantener un horno de vacío requiere un mayor nivel de habilidad técnica. El personal debe estar capacitado en tecnología de vacío, detección de fugas y diagnóstico del sistema para garantizar que el horno funcione de manera confiable.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de fusión adecuada depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la pureza y el rendimiento máximos: La fusión al vacío es innegociable para producir superaleaciones, implantes médicos y componentes aeroespaciales.

- Si su enfoque principal es el procesamiento de metales reactivos: Un horno de vacío es la única opción viable para fundir materiales como titanio o circonio sin una degradación grave.

- Si su enfoque principal es la composición química precisa y la repetibilidad: La fusión al vacío proporciona el control necesario para crear aleaciones especiales con especificaciones exactas lote tras lote.

- Si su enfoque principal es el rendimiento de gran volumen al menor costo: Un horno atmosférico convencional es mucho más económico y práctico para metales de calidad básica.

En última instancia, elegir un horno de vacío es una inversión en calidad de material y control de procesos.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Elimina la contaminación | Elimina gases atmosféricos como el oxígeno y el nitrógeno para prevenir impurezas e inclusiones. |

| Elimina impurezas volátiles | Evapora elementos como azufre y aluminio para obtener metales más puros. |

| Permite la fusión de metales reactivos | Permite el procesamiento seguro de titanio y circonio sin oxidación. |

| Mejora las propiedades mecánicas | Mejora la resistencia a la tracción, la ductilidad y la resistencia a la corrosión. |

| Garantiza la precisión composicional | Proporciona un control preciso sobre la composición química para aleaciones consistentes. |

¿Listo para elevar la calidad de su material con soluciones avanzadas de fusión al vacío?

En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que trabaje en la industria aeroespacial, médica o en la producción de aleaciones especiales, nuestros hornos de fusión al vacío ofrecen una pureza y un rendimiento incomparables. Contáctenos hoy para analizar cómo podemos ayudarlo a lograr resultados superiores y optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores