Las prácticas de mantenimiento más críticas para un horno de vacío calentado por inducción se centran en cuatro áreas clave: el circuito de refrigeración por agua, el sistema de vacío, los componentes de control térmico y la integridad física de la cámara del horno y el crisol. Las inspecciones periódicas y proactivas de estos sistemas son esenciales para prevenir fallos catastróficos, garantizar la consistencia del proceso y maximizar la vida útil operativa del equipo.

El principio fundamental del mantenimiento eficaz del horno es pasar de una mentalidad reactiva de reparación de fallos a una estrategia proactiva de prevención de los mismos. Esto no se trata de una simple lista de verificación; se trata de comprender cómo cada sistema contribuye a un proceso fiable y repetible.

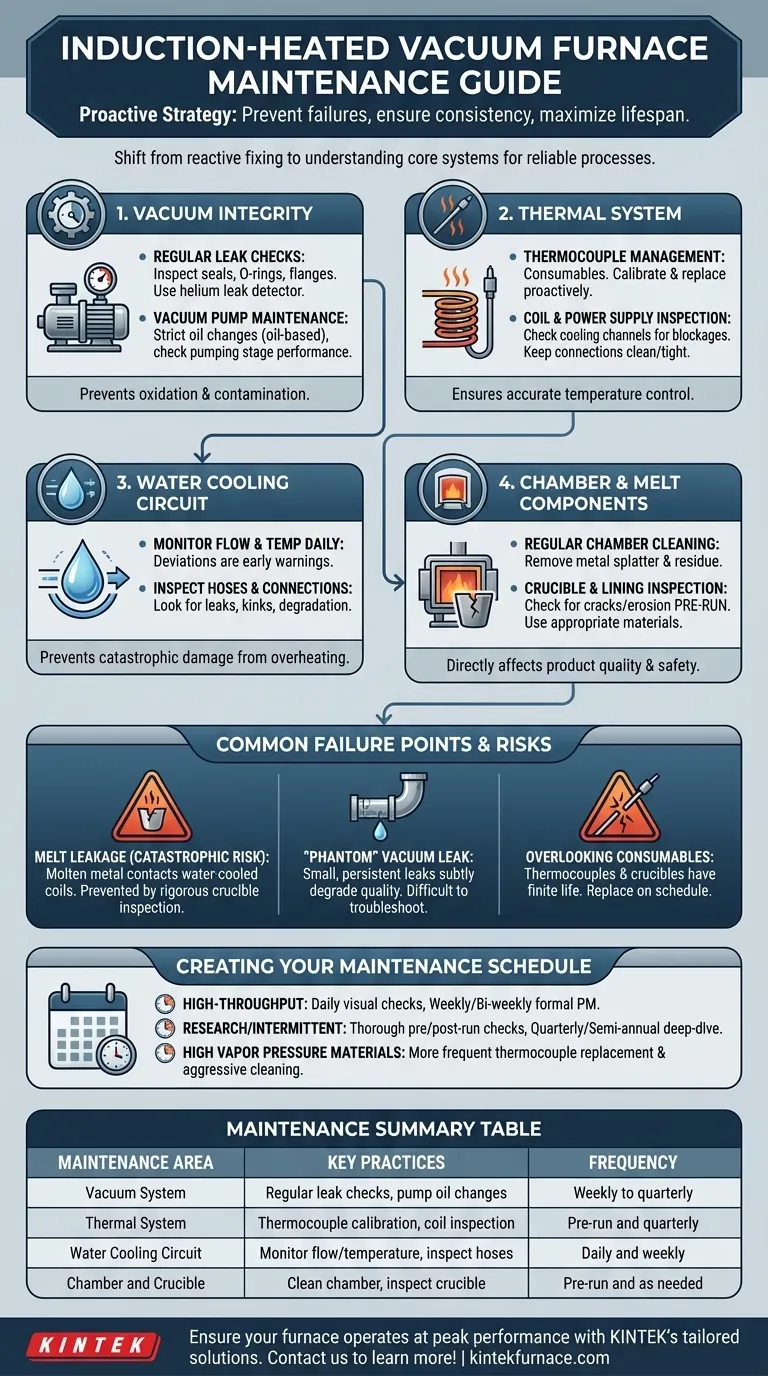

Dominando los Sistemas Centrales: Un Plan de Mantenimiento Proactivo

Un plan de mantenimiento integral trata el horno no como un objeto único, sino como un grupo de sistemas interconectados. Cada uno requiere atención específica para prevenir modos de fallo comunes y a menudo costosos.

1. Garantizar la Integridad del Vacío

La calidad de su vacío influye directamente en la pureza del producto al prevenir la oxidación y la contaminación. Un vacío insuficiente es un problema común que degrada los resultados.

Las comprobaciones periódicas de fugas son innegociables. Inspeccione todos los sellos, juntas tóricas, bridas y pasamuros en busca de signos de desgaste o daños. Un detector de fugas de helio es el estándar para identificar fugas pequeñas y difíciles de encontrar que pueden comprometer su proceso.

El mantenimiento de la bomba de vacío es fundamental. Para las bombas basadas en aceite, siga un estricto programa de cambio de aceite para evitar la contaminación. Para todos los tipos de bombas, compruebe regularmente el rendimiento de la etapa de bombeo para asegurar que el sistema alcanza la presión requerida de manera eficiente.

2. Validación del Sistema Térmico

Un control de temperatura inexacto puede arruinar una fusión o, en el peor de los casos, dañar el horno. Este sistema incluye la fuente de alimentación, la bobina de inducción y los termopares.

La gestión de los termopares es crítica. Los termopares son consumibles que se degradan con el tiempo, especialmente cuando se exponen a altas temperaturas y a la presión de vapor de ciertos metales. Caliúbrelos regularmente y reemplácelos de forma proactiva.

La inspección de la bobina de inducción y la fuente de alimentación debe centrarse en los canales de refrigeración. Asegúrese de que no haya obstrucciones ni fugas. Mantenga todas las conexiones eléctricas limpias y ajustadas para prevenir arcos eléctricos y garantizar una entrega de energía eficiente.

3. Mantenimiento del Circuito de Refrigeración por Agua

El sistema de refrigeración por agua es el alma de un horno de inducción. Un fallo aquí puede provocar que la bobina de inducción o la fuente de alimentación se fundan, lo que resultaría en daños catastróficos.

Supervise el caudal y la temperatura a diario. Cualquier desviación de los parámetros operativos normales de caudal o temperatura es una señal de advertencia temprana que requiere una investigación inmediata.

Inspeccione mangueras y conexiones. Busque fugas, pellizcos o signos de degradación de la manguera. Una manguera que falle durante el funcionamiento puede causar daños extensos y un tiempo de inactividad significativo.

4. Conservación de la Cámara y los Componentes de Fusión

El interior del horno es donde ocurre el proceso. Su estado afecta directamente a la calidad del producto y a la seguridad operativa.

La limpieza regular de la cámara es esencial para eliminar salpicaduras de metal y residuos. La contaminación que queda en la cámara puede vaporizarse en corridas posteriores y arruinar la pureza de una nueva fusión.

La inspección del crisol y el revestimiento debe realizarse antes de cada corrida. Busque grietas o erosión. Usar un crisol dañado es la principal causa de fugas de metal fundido, un modo de fallo altamente destructivo. Utilice siempre un crisol y un material de revestimiento apropiados para el metal que se está procesando.

Comprender los Puntos de Fallo Comunes

Más allá de las comprobaciones rutinarias, es crucial comprender los puntos de fallo más graves y comunes para apreciar la importancia del mantenimiento preventivo.

El Riesgo Catastrófico de Fuga de Metal Fundido

Una fusión que atraviesa el crisol es el fallo más destructivo. Ocurre cuando el metal fundido se filtra de un crisol agrietado y entra en contacto con las bobinas de inducción refrigeradas por agua. Esto puede provocar una explosión de vapor y destruir toda la zona caliente. Esto se previene casi por completo mediante una rigurosa inspección del crisol.

La Fuga de Vacío "Fantasma"

Una fuga de vacío importante es obvia, pero una pequeña y persistente es más insidiosa. Puede que no impida que el horno alcance un nivel de vacío aparentemente aceptable, pero puede introducir suficiente oxígeno o nitrógeno para degradar sutilmente las propiedades metalúrgicas, lo que lleva a una calidad de producto inconsistente que es difícil de solucionar.

Pasar por Alto los Consumibles

Tratar los termopares y los crisoles como piezas permanentes es un error frecuente. Son consumibles con una vida útil finita. Rastrear su uso y reemplazarlos según un programa—antes de que fallen—es una práctica clave que distingue a las operaciones fiables de aquellas plagadas de tiempo de inactividad inesperado.

Creación de su Calendario de Mantenimiento

La frecuencia de mantenimiento adecuada depende de su ritmo operativo y de los materiales que procesa. Utilice lo siguiente como guía.

- Si su enfoque principal es la producción de alto rendimiento: Implemente comprobaciones visuales diarias del flujo de agua y de las lecturas del sistema, con un programa de mantenimiento preventivo formal y exhaustivo realizado semanal o quincenalmente.

- Si su enfoque principal es la investigación o el uso intermitente: Una lista de verificación exhaustiva antes y después de la corrida es su herramienta más poderosa, complementada con un servicio de mantenimiento profundo de forma trimestral o semestral.

- Si está procesando materiales con alta presión de vapor: Planifique un reemplazo de termopares más frecuente y una limpieza agresiva de la cámara para gestionar la mayor tasa de contaminación y degradación de componentes.

En última instancia, un mantenimiento proactivo y diligente es una inversión directa en el control del proceso, la fiabilidad y la seguridad operativa.

Tabla Resumen:

| Área de Mantenimiento | Prácticas Clave | Frecuencia |

|---|---|---|

| Sistema de Vacío | Comprobaciones periódicas de fugas, cambios de aceite de la bomba | Semanal a trimestral |

| Sistema Térmico | Calibración de termopares, inspección de bobinas | Antes de la corrida y trimestralmente |

| Circuito de Refrigeración por Agua | Monitorizar flujo/temperatura, inspeccionar mangueras | Diariamente y semanalmente |

| Cámara y Crisol | Limpiar cámara, inspeccionar crisol en busca de grietas | Antes de la corrida y según sea necesario |

Asegure que su horno de vacío calentado por inducción funcione al máximo rendimiento con las soluciones personalizadas de KINTEK. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos avanzados de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización satisface con precisión sus necesidades experimentales únicas, mejorando la fiabilidad y la consistencia del proceso. No permita que los problemas de mantenimiento interrumpan su flujo de trabajo: contáctenos hoy para saber cómo nuestra experiencia puede beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo