No existe un único material para un crisol de horno de inducción; la elección está dictada enteramente por la aplicación. Los materiales más comunes incluyen cerámicas refractarias como la alúmina y la zirconia, así como el grafito, cada uno seleccionado en función del metal específico que se va a fundir, la temperatura requerida y el potencial de reacción química.

El crisol no es un recipiente pasivo. Es un componente activo en el proceso de fusión cuyo material debe elegirse para asegurar la compatibilidad química con el metal fundido y soportar choques térmicos extremos para evitar la contaminación de la fusión y fallas catastróficas.

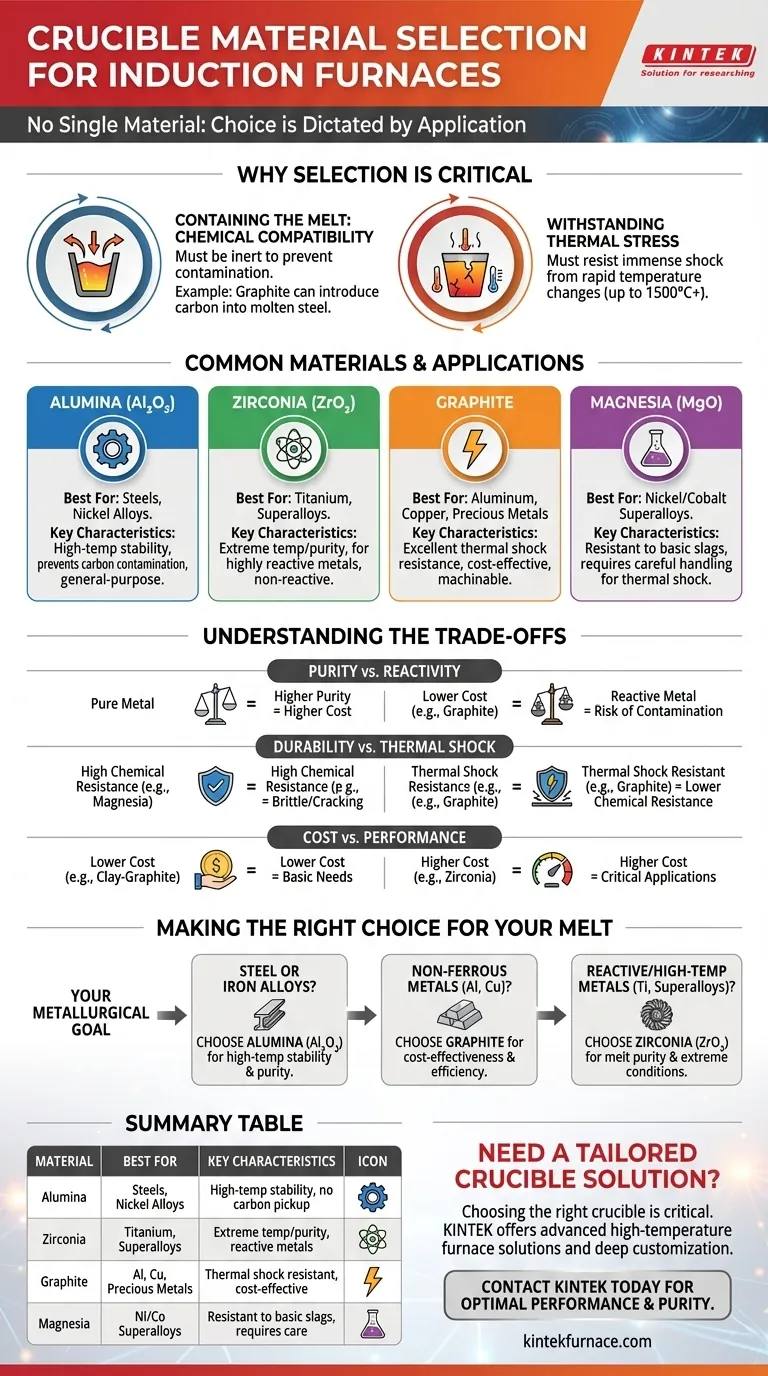

Por qué la selección del crisol es crítica

El crisol cumple dos funciones principales: contener físicamente el metal fundido y soportar los ciclos de calentamiento intensos y rápidos inherentes a la fusión por inducción. Un fallo en cualquiera de estas funciones compromete todo el proceso.

Contención de la fusión: Compatibilidad química

El material del crisol debe ser químicamente inerte con respecto a la aleación que se va a fundir. Un crisol reactivo puede lixiviar elementos en la fusión, introduciendo impurezas que alteran las propiedades del metal final.

Por ejemplo, si bien el grafito es un material de crisol eficaz, puede reaccionar con el hierro fundido para formar carburo de hierro, aumentando el contenido de carbono del acero. Esto lo hace inadecuado para fundir aceros con bajo contenido de carbono.

Resistencia al estrés térmico

Los hornos de inducción calientan el metal con una velocidad extrema. Esto somete el crisol a un inmenso estrés y choque térmico al pasar de la temperatura ambiente a más de 1500 °C (2732 °F) y viceversa.

El material debe tener un bajo coeficiente de expansión térmica y una alta tenacidad a la fractura para resistir el agrietamiento o la rotura durante estos rápidos cambios de temperatura.

Materiales de crisol comunes y sus aplicaciones

Elegir el material adecuado implica hacer coincidir sus propiedades con las exigencias del metal y del proceso.

Alúmina (Al₂O₃)

La alúmina es una cerámica refractaria altamente estable y ampliamente utilizada. Su estabilidad a altas temperaturas y su inercia química la convierten en una excelente opción de uso general, especialmente para metales ferrosos.

Es la recomendación estándar para la fusión de aceros y muchas aleaciones a base de níquel donde la contaminación por carbono de un crisol de grafito sería perjudicial.

Zirconia (ZrO₂)

La zirconia ofrece un rendimiento superior a temperaturas aún más altas que la alúmina. También es excepcionalmente estable y no reactiva.

Esto la convierte en el material de elección para la fusión de metales altamente reactivos como el titanio o las superaleaciones que requieren temperaturas y pureza extremas.

Grafito

El grafito tiene una excelente conductividad térmica y es resistente al choque térmico. También es fácil de mecanizar y relativamente rentable.

Se utiliza comúnmente para la fusión de muchos metales no ferrosos como el aluminio, el cobre y los metales preciosos. Sin embargo, su uso con metales ferrosos es limitado debido al riesgo de absorción de carbono.

Magnesia (MgO)

La magnesia se utiliza para aplicaciones específicas, particularmente en la fusión de superaleaciones a base de níquel o cobalto. Ofrece buena resistencia a las escorias básicas.

Su principal inconveniente es una mayor susceptibilidad al choque térmico en comparación con otros materiales, lo que requiere protocolos de calentamiento y enfriamiento más cuidadosos.

Comprendiendo las compensaciones

El crisol ideal no existe; cada elección de material es un compromiso entre rendimiento, costo y limitaciones operativas.

Pureza vs. Reactividad

La principal compensación es asegurar que el crisol no contamine la fusión. Un crisol de grafito puede ser térmicamente superior y más barato, pero si introduce carbono no deseado en un acero especial, ha fallado en su tarea más crítica. Los requisitos de pureza a menudo dictan el uso de crisoles cerámicos más caros como la alúmina o la zirconia.

Durabilidad vs. Resistencia al choque térmico

Algunos de los materiales más resistentes químicamente y a altas temperaturas pueden ser frágiles. La magnesia, por ejemplo, tiene excelentes propiedades químicas para ciertas aleaciones, pero es más propensa a agrietarse por choque térmico que el grafito. Esto requiere que los operadores sean más cuidadosos y puede llevar a una vida útil más corta si no se maneja correctamente.

Costo vs. Rendimiento

Existe una correlación directa entre el costo y el rendimiento. Un crisol de arcilla-grafito puede ser suficiente para una pequeña fundición de aluminio, pero un crisol de zirconia es innegociable para producir componentes aeroespaciales de titanio de alta pureza, a pesar de ser significativamente más caro.

Tomar la decisión correcta para su fusión

Su selección debe guiarse por una clara comprensión de su objetivo metalúrgico.

- Si su enfoque principal es la fusión de aleaciones de acero o hierro: Elija alúmina por su estabilidad a altas temperaturas y su naturaleza no reactiva, que previene la contaminación por carbono.

- Si su enfoque principal son los metales no ferrosos como el aluminio o el cobre: El grafito o un compuesto de arcilla-grafito suele ser la opción más rentable y térmicamente eficiente.

- Si su enfoque principal son los metales reactivos o de muy alta temperatura (por ejemplo, titanio, superaleaciones): La zirconia es la selección necesaria para asegurar la pureza de la fusión y soportar condiciones de proceso extremas.

En última instancia, seleccionar el material de crisol correcto es una decisión fundamental que impacta directamente la calidad, pureza y éxito de su operación de fusión.

Tabla resumen:

| Material | Ideal para | Características clave |

|---|---|---|

| Alúmina (Al₂O₃) | Aceros, Aleaciones de níquel | Estabilidad a altas temperaturas, previene la contaminación por carbono |

| Zirconia (ZrO₂) | Titanio, Superaleaciones | Temperaturas/pureza extremas, para metales reactivos |

| Grafito | Aluminio, Cobre, Metales preciosos | Excelente resistencia al choque térmico, rentable |

| Magnesia (MgO) | Superaleaciones de níquel/cobalto | Resistente a escorias básicas, requiere manipulación cuidadosa |

¿Necesita una solución de crisol adaptada a su proceso de fusión específico?

Elegir el material de crisol adecuado es fundamental para lograr la pureza del metal deseada y evitar costosas contaminaciones o fallas del crisol. En KINTEK, entendemos que cada operación de fusión es única.

Aprovechando nuestra excepcional I+D y capacidades de fabricación internas, proporcionamos a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Deje que nuestros expertos le ayuden a seleccionar o diseñar a medida el crisol y el sistema de horno perfectos para su aplicación.

Contacte con KINTEK hoy mismo para hablar sobre su proyecto y asegurar un rendimiento y una pureza óptimos en sus operaciones de fusión.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico