En esencia, las principales desventajas del prensado en caliente en comparación con el compactado en frío y la sinterización convencionales son los costos significativamente más altos y las tasas de producción más bajas. Si bien el prensado en caliente produce materiales superiores, es un proceso más complejo y energéticamente intensivo, lo que lo hace menos adecuado para aplicaciones de alto volumen y sensibles a los costos.

La elección entre estas dos técnicas de metalurgia de polvos no se trata de cuál es universalmente "mejor", sino de una compensación fundamental. El prensado en caliente prioriza la calidad y densidad del material final a expensas del costo y la velocidad, mientras que el compactado en frío y la sinterización priorizan la escalabilidad y la rentabilidad.

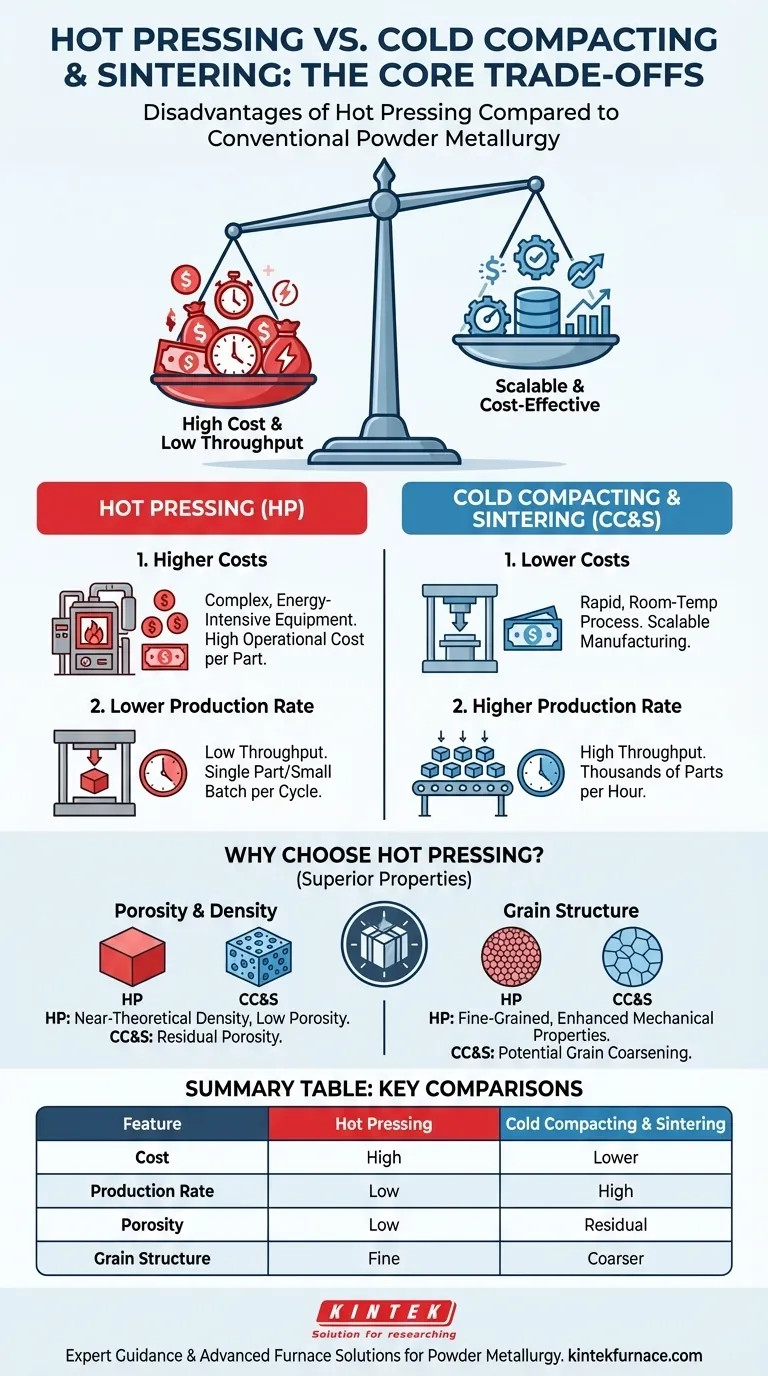

Las desventajas principales: Costo y Productividad

Los dos inconvenientes más significativos de adoptar un flujo de proceso de prensado en caliente son su inversión financiera y su rendimiento limitado. Estos factores a menudo lo convierten en un punto de partida para la producción en masa.

Mayores costos de equipo y energía

La maquinaria requerida para el prensado en caliente es intrínsecamente más compleja. Debe manejar de forma segura temperaturas extremas y altas presiones simultáneamente, lo que exige una ingeniería robusta y materiales caros.

Este proceso de doble acción también consume mucha energía. Calentar la matriz y el polvo en cada ciclo consume una cantidad sustancial de energía, lo que eleva el costo operativo por pieza.

Menor rendimiento de producción

La productividad es una limitación crítica. Una prensa en caliente suele procesar un solo componente o un lote muy pequeño a la vez dentro de un ciclo de calentamiento y prensado autónomo.

En contraste, el compactado en frío es un proceso rápido de estampado a temperatura ambiente que puede producir miles de piezas "verdes" por hora. Estas piezas pueden luego sinterizarse en grandes lotes en un horno separado, creando una línea de fabricación altamente escalable.

Entendiendo las compensaciones: ¿Por qué elegir el prensado en caliente?

A pesar de sus desventajas, el prensado en caliente se utiliza por una razón: logra propiedades de material que a menudo son imposibles de obtener solo con el compactado en frío y la sinterización.

El impacto en la porosidad y la densidad

La aplicación simultánea de calor y presión en el prensado en caliente elimina eficazmente los huecos entre las partículas de polvo. Esto da como resultado componentes con una densidad casi teórica y una porosidad extremadamente baja.

El compactado en frío y la sinterización, por otro lado, a menudo dejan porosidad residual en la pieza final. Esto puede comprometer la resistencia mecánica, la durabilidad y la resistencia a la fatiga.

El control de la estructura del grano

El prensado en caliente promueve una microestructura de grano muy fino. La presión aplicada durante el calentamiento inhibe físicamente el crecimiento del grano, lo cual es crucial para mejorar las propiedades mecánicas como la dureza y la tenacidad.

Las altas temperaturas utilizadas en la sinterización convencional (sin presión) pueden hacer que los granos se engrosen, lo que puede reducir el rendimiento mecánico general del producto final.

La paradoja del tiempo explicada

Aunque el proceso general de prensado en caliente tiene un bajo rendimiento, la fase real de densificación es notablemente rápida, a menudo toma solo de 3 a 10 minutos.

La sinterización convencional, por el contrario, puede requerir de 1 a 2 horas en un horno para lograr una densificación completa. La diferencia clave es el tamaño del lote; se pueden sinterizar miles de piezas compactadas en frío en esa ventana de dos horas, mientras que la prensa en caliente produce solo una.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la producción en masa y la eficiencia de costos: Elija el compactado en frío y la sinterización por su escalabilidad inigualable y menor costo por pieza.

- Si su enfoque principal es el máximo rendimiento y densidad: Elija el prensado en caliente al producir componentes críticos donde la falla mecánica no es una opción.

- Si su enfoque principal son los materiales avanzados: El prensado en caliente es a menudo el único método viable para densificar completamente cerámicas o aleaciones exóticas que no se sinterizan bien convencionalmente.

En última instancia, su decisión depende de equilibrar los requisitos de ingeniería del componente con las realidades económicas de su producción.

Tabla resumen:

| Desventaja | Prensado en caliente | Compactado en frío y dimensionamiento |

|---|---|---|

| Costo | Altos costos de equipo y energía | Menor costo por pieza |

| Tasa de producción | Bajo rendimiento, procesamiento por lotes | Alto rendimiento, escalable |

| Porosidad | Densidad casi teórica, baja porosidad | Puede quedar porosidad residual |

| Estructura del grano | Grano fino, propiedades mejoradas | Posible engrosamiento del grano |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para su proceso de metalurgia de polvos? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos, ya sea para prensado en caliente de alto rendimiento o sinterización escalable. Contáctenos hoy para optimizar la eficiencia de su laboratorio y lograr resultados de materiales superiores.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos