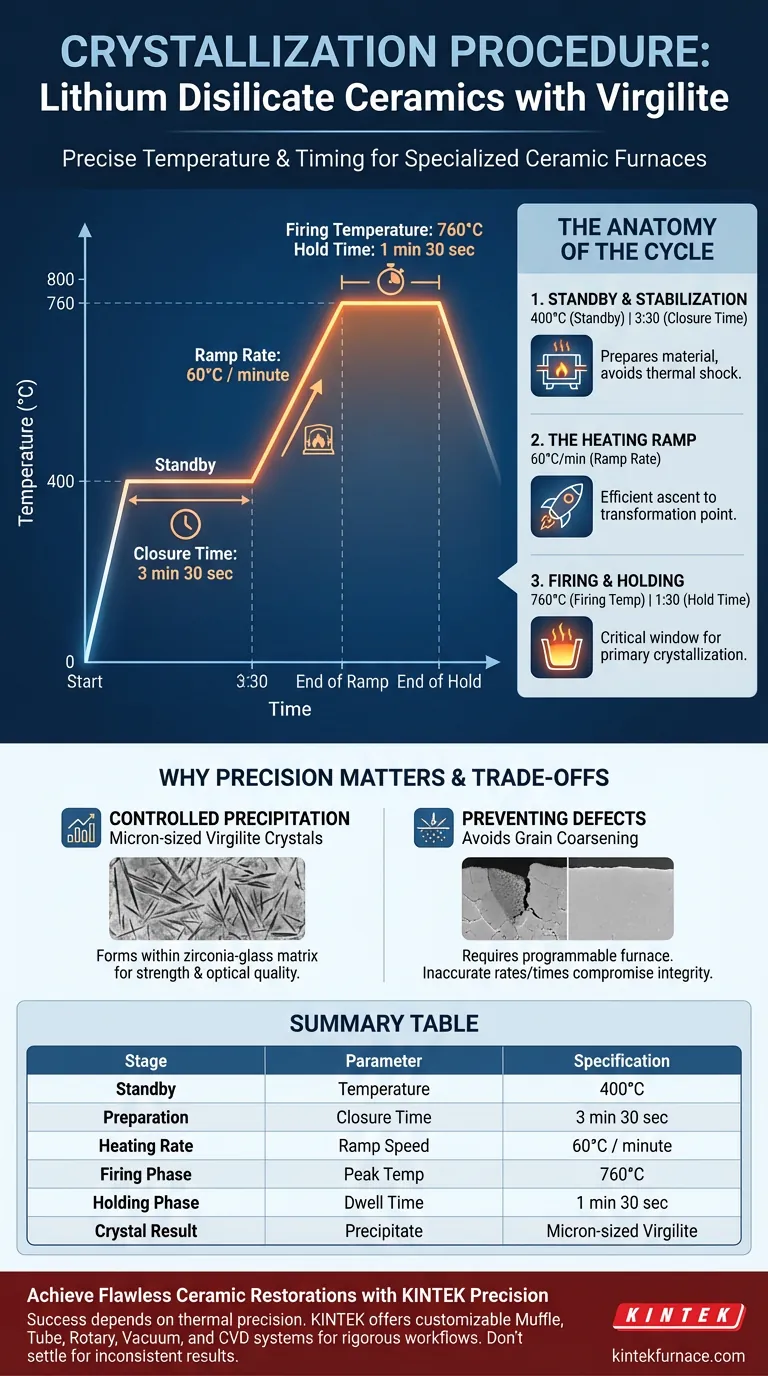

Para lograr la cristalización correcta de las cerámicas de disilicato de litio que contienen virgilita, debe seguir un perfil térmico estricto en un horno cerámico especializado. Comience con una temperatura de espera de 400 °C y un tiempo de cierre de 3 minutos y 30 segundos. Aumente la temperatura a una velocidad de 60 °C por minuto hasta alcanzar una temperatura de cocción de 760 °C, manteniendo ese calor pico durante exactamente 1 minuto y 30 segundos.

El éxito depende de un ciclo térmico controlado que precipite cristales de virgilita de tamaño micrométrico dentro de la matriz de zirconia-vidrio. Este perfil específico reduce significativamente el tiempo total de cristalización, al tiempo que garantiza la microestructura uniforme necesaria para la resistencia mecánica y la calidad óptica.

La Anatomía del Ciclo Térmico

Espera y Estabilización

El proceso comienza con el horno configurado a una temperatura de espera de 400 °C.

Antes de que comience la fase de calentamiento activo, hay un tiempo de cierre obligatorio de 3 minutos y 30 segundos. Este período estabiliza el entorno, preparando el material para el rápido aumento de temperatura.

La Rampa de Calentamiento

Una vez completada la estabilización, la temperatura debe aumentarse a una velocidad precisa de 60 °C por minuto.

Este ascenso controlado es más rápido que muchos métodos tradicionales, pero es esencial para esta composición de material específica. Mueve la cerámica de manera eficiente hacia su punto de transformación sin causar choque térmico.

Cocción y Mantenimiento

La temperatura de cocción objetivo para este procedimiento es de 760 °C.

Una vez alcanzada esta temperatura, el material debe mantenerse allí durante 1 minuto y 30 segundos. Este tiempo de mantenimiento específico es la ventana crítica donde ocurre la cristalización primaria.

Por Qué la Precisión Importa para la Virgilita

Precipitación Controlada de Cristales

El perfil térmico descrito anteriormente está diseñado para precipitar cristales de virgilita en forma de aguja y placa de tamaño micrométrico.

Estos cristales se forman directamente dentro de la matriz de zirconia-vidrio. Esta arquitectura interna es lo que define las propiedades físicas finales del material.

Prevención de Defectos Microestructurales

El uso de un horno programable le permite gestionar el entorno termodinámico con alta precisión.

Esta regulación previene el agrandamiento del grano, que puede ocurrir si la temperatura excede el límite o si el tiempo de mantenimiento se extiende innecesariamente. Se requiere una microestructura de grano fino para lograr el equilibrio entre alta resistencia mecánica y propiedades ópticas translúcidas.

Comprensión de las Compensaciones

Limitaciones del Equipo

No puede lograr este perfil de cristalización específico sin un horno mufla con control de temperatura programable.

Los hornos estándar que carecen de control preciso de la velocidad de rampa pueden no alcanzar el objetivo de 60 °C/minuto. Las velocidades de calentamiento imprecisas pueden provocar una cristalización desigual, comprometiendo la integridad estructural de la cerámica.

Velocidad vs. Estabilidad

Si bien este procedimiento ofrece un tiempo de cristalización total reducido en comparación con los métodos tradicionales, el tiempo de mantenimiento específico de 1:30 no es negociable.

Intentar acortar aún más este tiempo de mantenimiento para ahorrar minutos de producción dará como resultado una precipitación incompleta. Esto conduce a una matriz más débil y una estética óptica deficiente.

Garantía de Fiabilidad del Proceso

Para replicar estos resultados de manera consistente, asegúrese de que su equipo esté calibrado según estas especificaciones exactas.

- Si su principal objetivo es la Eficiencia de Producción: Adhiérase estrictamente a la velocidad de rampa de 60 °C/min para minimizar el tiempo de ciclo sin sacrificar la integridad de la formación de cristales.

- Si su principal objetivo es la Durabilidad del Material: Verifique que el horno mantenga la temperatura de 760 °C sin fluctuaciones durante el tiempo de mantenimiento de 1:30 para garantizar la precipitación completa de la virgilita.

La precisión en estas configuraciones es la única diferencia entre una restauración duradera y translúcida y un fallo estructural.

Tabla Resumen:

| Etapa | Parámetro | Especificación |

|---|---|---|

| Espera | Temperatura | 400 °C |

| Preparación | Tiempo de Cierre | 3 min 30 seg |

| Velocidad de Calentamiento | Velocidad de Rampa | 60 °C / minuto |

| Fase de Cocción | Temperatura Pico | 760 °C |

| Fase de Mantenimiento | Tiempo de Permanencia | 1 min 30 seg |

| Resultado del Cristal | Tipo de Precipitado | Virgilita de tamaño micrométrico |

Logre Restauraciones Cerámicas Impecables con la Precisión KINTEK

El éxito en la cristalización del disilicato de litio depende completamente de la precisión térmica. En KINTEK, entendemos que incluso una pequeña fluctuación de temperatura puede comprometer la resistencia mecánica y la translucidez de sus materiales.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para cumplir con las rigurosas velocidades de rampa de 60 °C/min y los tiempos de mantenimiento estables que exige su flujo de trabajo.

No se conforme con resultados inconsistentes. Póngase en contacto con nuestros especialistas hoy mismo para encontrar la solución de horno de alto rendimiento adaptada a las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Carlos A. Jurado, Damian J. Lee. Influence of occlusal thickness on the fracture resistance of chairside milled lithium disilicate posterior full‐coverage single‐unit prostheses containing virgilite: A comparative in vitro study. DOI: 10.1111/jopr.13870

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos dentales cerámicos? Logre restauraciones dentales superiores con precisión

- ¿Cuáles son los componentes principales de un horno de porcelana? Desbloquea la precisión para restauraciones dentales

- ¿Qué es un horno de porcelana y cuál es su uso principal? Esencial para restauraciones dentales duraderas y estéticas

- ¿Cuál es el propósito de un horno dental de porcelana? Transformar cerámicas en restauraciones dentales duraderas y estéticas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las consecuencias de un tiempo de fraguado incorrecto en la sinterización dental? Evite fallos en las restauraciones con un control preciso

- ¿Qué medidas de seguridad deben seguirse al usar un horno de sinterización en laboratorios dentales? Garantice restauraciones dentales seguras y de alta calidad

- ¿Cómo han mejorado los hornos dentales la fabricación de coronas? Aumente la precisión y la durabilidad en las restauraciones