En el campo de la odontología restauradora, un horno de porcelana es un horno de alta temperatura utilizado en laboratorios dentales para fabricar prótesis dentales duraderas y estéticas. Su función principal es transformar materiales cerámicos dentales, a menudo en polvo, en restauraciones sólidas y de aspecto natural como coronas, puentes y carillas, mediante un proceso de calentamiento controlado con precisión.

Un horno de porcelana no es simplemente un calentador; es un instrumento de precisión esencial para la odontología moderna. Permite a los técnicos controlar las propiedades físicas y las cualidades estéticas de los materiales cerámicos, convirtiendo el polvo crudo en restauraciones dentales funcionales y de aspecto natural.

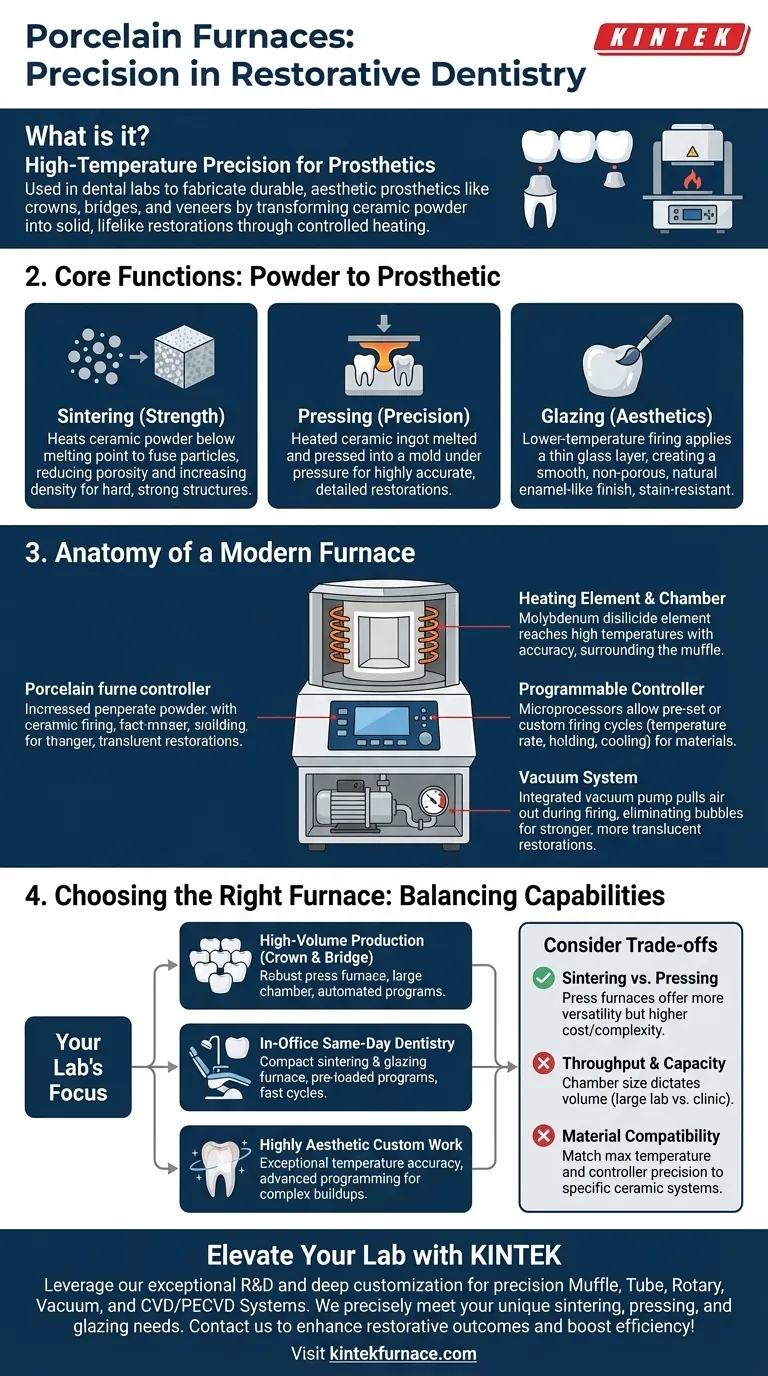

La función principal: Transformar el polvo en prótesis

Un horno de porcelana ejecuta varios procesos térmicos críticos. Cada uno está diseñado para manipular el material cerámico a nivel molecular para lograr un resultado específico para la restauración final.

Sinterización: La base de la resistencia

La sinterización es el proceso fundamental. El horno calienta el polvo cerámico a una temperatura justo por debajo de su punto de fusión.

Esto hace que las partículas individuales se fusionen, reduciendo drásticamente la porosidad y aumentando la densidad del material. El resultado es una estructura dura y fuerte que puede soportar las fuerzas de la masticación.

Prensado: Lograr precisión anatómica

Muchos hornos modernos también tienen capacidades de prensado. En este proceso, un lingote cerámico calentado se funde y luego se "prensa" en un molde bajo presión.

Este método es ideal para crear restauraciones altamente precisas y detalladas como coronas de contorno completo e incrustaciones, asegurando un ajuste perfecto para el paciente.

Glaseado: El toque estético final

El glaseado es un ciclo de cocción final a menor temperatura. Se aplica una fina capa de vidrio a la restauración sinterizada y se cuece.

Esto crea una superficie lisa, no porosa y brillante que imita la apariencia del esmalte dental natural, al mismo tiempo que hace que la restauración sea más resistente a las manchas y biocompatible.

Anatomía de un horno de porcelana moderno

Comprender los componentes clave de un horno revela por qué es un equipo de precisión en lugar de un horno simple.

El elemento calefactor y la cámara

El corazón del horno es el elemento calefactor, a menudo hecho de materiales como el disilicuro de molibdeno, que puede alcanzar y mantener temperaturas extremadamente altas con gran precisión. Este elemento rodea una mufla, o cámara de calentamiento, donde se colocan las restauraciones.

El controlador programable

Los hornos modernos están gobernados por microprocesadores sofisticados. Los técnicos pueden ejecutar programas preestablecidos para materiales específicos o crear ciclos de cocción personalizados para controlar la tasa de aumento de temperatura, los tiempos de mantenimiento y el enfriamiento.

El sistema de vacío

Una característica crítica es la bomba de vacío integrada. La cocción de cerámicas al vacío extrae el aire de entre las partículas cerámicas antes de que se fusionen. Esto elimina burbujas y porosidad, lo que resulta en una restauración significativamente más fuerte y translúcida.

Entendiendo las compensaciones

Elegir un horno implica equilibrar las capacidades con las necesidades específicas de un laboratorio o clínica dental. No todos los hornos son iguales.

Capacidades de sinterización vs. prensado

Algunos hornos están diseñados exclusivamente para sinterizar y glasear, mientras que otros son hornos "de prensado" combinados. Un horno de prensado ofrece mayor versatilidad, pero a menudo tiene un costo y una complejidad más altos.

Rendimiento y capacidad

El tamaño de la cámara de calentamiento determina cuántas restauraciones se pueden cocer a la vez. Un laboratorio de producción de alto volumen requiere un horno de gran capacidad, mientras que una clínica interna más pequeña podría priorizar una unidad compacta y más rápida para coronas individuales.

Compatibilidad de materiales

Los diferentes sistemas cerámicos (por ejemplo, circonio, disilicato de litio) tienen requisitos de cocción únicos. La temperatura máxima del horno y la precisión de su controlador deben ser compatibles con los materiales que se pretende utilizar.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por el tipo principal de trabajo que realiza su laboratorio o práctica.

- Si su enfoque principal es la producción de coronas y puentes de alto volumen: Un horno de prensado robusto con una cámara de cocción grande y programas automatizados y repetibles es la opción más eficiente.

- Si su enfoque principal es la odontología en la consulta el mismo día: Un horno de sinterización y glaseado compacto y fácil de usar con programas precargados para bloques de materiales comunes es esencial.

- Si su enfoque principal es el trabajo anterior personalizado y altamente estético: Priorice un horno con una precisión de temperatura excepcional y una programación avanzada para acumulaciones complejas de múltiples capas y glaseados personalizados.

En última instancia, el horno de porcelana es el vínculo crítico que traduce la habilidad de un técnico y los materiales avanzados en un resultado clínico exitoso.

Tabla resumen:

| Función | Proceso clave | Resultado |

|---|---|---|

| Sinterización | Calienta el polvo cerámico por debajo del punto de fusión | Fusiona partículas para mayor resistencia y porosidad reducida |

| Prensado | Funde y prensa el lingote cerámico en un molde | Crea restauraciones precisas y detalladas como coronas |

| Glaseado | Aplica y cuece una capa de vidrio a baja temperatura | Añade un acabado liso, resistente a las manchas, similar al esmalte |

| Componente | Descripción | Beneficio |

| Elemento calefactor | Disilicuro de molibdeno para altas temperaturas | Garantiza ciclos de calentamiento precisos y controlados |

| Controlador programable | Microprocesador para programas de cocción personalizados | Permite un control preciso de la temperatura y el tiempo |

| Sistema de vacío | Elimina el aire durante la cocción | Elimina burbujas para resultados más fuertes y translúcidos |

¡Eleve las capacidades de su laboratorio dental con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas para sinterizar, prensar y glasear cerámicas dentales. No se conforme con menos: contáctenos hoy mismo para conversar cómo nuestros hornos pueden mejorar sus resultados de odontología restauradora y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.