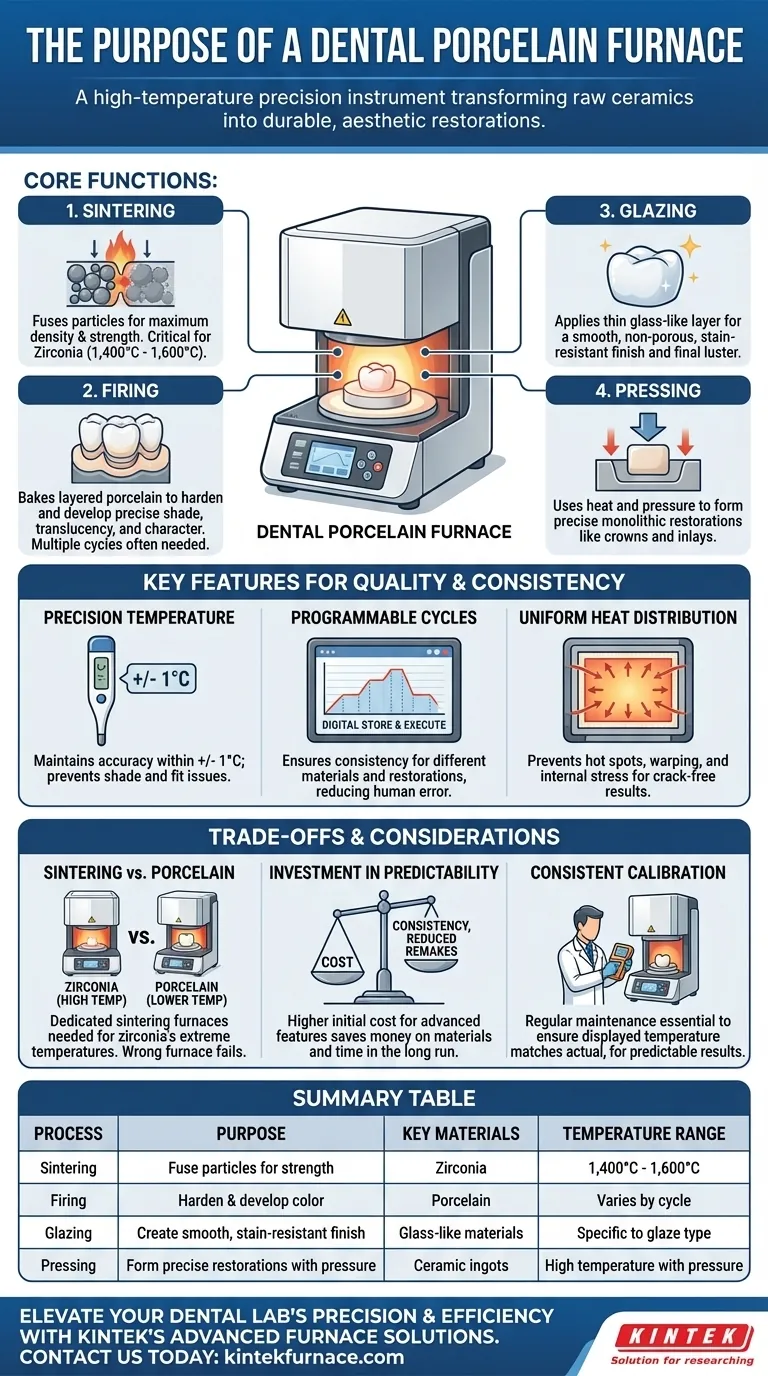

En esencia, un horno dental de porcelana es un horno de alta temperatura utilizado en laboratorios dentales para cocer, sinterizar y procesar materiales cerámicos. Su propósito es transformar polvos crudos de porcelana o circonia en restauraciones dentales fuertes, duraderas y estéticamente agradables como coronas, puentes y carillas.

Un horno dental no es simplemente una fuente de calor; es un instrumento de precisión que controla meticulosamente la temperatura y la atmósfera. Este control es lo que permite a los técnicos convertir los materiales cerámicos crudos en restauraciones finales que poseen la resistencia, el ajuste y la apariencia realista requeridos.

Del polvo a la prótesis: Las funciones principales del horno

Un laboratorio dental moderno depende del horno para ejecutar varios procesos térmicos distintos. Cada uno es crítico para lograr una restauración exitosa y duradera.

El proceso de sinterización para una máxima resistencia

La sinterización es el proceso de calentar un material compactado a alta temperatura, justo por debajo de su punto de fusión, para fusionar las partículas. Esto aumenta drásticamente la densidad y la resistencia del material.

La sinterización es especialmente crítica para cerámicas de alta resistencia como la circonia, que requieren temperaturas entre 1.400 °C y 1.600 °C para alcanzar su estado final robusto, adecuado para puentes e implantes.

Cocción para dureza y color

Para la porcelana tradicional, el horno realiza un ciclo de cocción. Esto cuece la porcelana estratificada, endureciéndola y desarrollando su tono preciso, translucidez y carácter.

A menudo son necesarias múltiples cocciones a medida que el técnico construye capas de porcelana para imitar el aspecto complejo de un diente natural.

Glaseado para un acabado natural

El paso final suele ser el glaseado. Se aplica una fina capa de material similar al vidrio y se cuece a una temperatura específica.

Esto crea una superficie lisa, no porosa y resistente a las manchas que le da a la restauración su brillo final y la protege del desgaste.

Prensado para formas precisas

Algunos hornos, conocidos como hornos de prensado, utilizan calor y presión para forzar un lingote de cerámica calentado en un molde. Este método se utiliza para crear restauraciones monolíticas increíblemente precisas y fuertes como coronas e incrustaciones.

Características clave que garantizan calidad y consistencia

La diferencia entre una restauración mediocre y una perfecta a menudo se reduce a la calidad del horno. Ciertas características son innegociables para lograr resultados predecibles y de alta calidad.

Precisión de temperatura inquebrantable

Los hornos modernos mantienen una precisión de temperatura de +/- 1 grado Celsius. Esta precisión es vital porque pequeñas desviaciones de temperatura pueden arruinar el tono, el ajuste o la resistencia de la cerámica.

Ciclos de cocción programables

Los técnicos deben usar diferentes programas de cocción para diferentes materiales y tipos de restauración. La capacidad de crear, almacenar y ejecutar estos complejos ciclos multietapa digitalmente garantiza la consistencia y reduce el error humano.

Distribución uniforme del calor

Un mufla o cámara de calentamiento avanzada está diseñada para proporcionar calor uniforme desde todos los lados. Esto previene los puntos calientes que pueden causar deformaciones o tensiones internas dentro de la restauración, lo que lleva a fracturas.

Comprendiendo las ventajas y consideraciones

Aunque esenciales, no todos los hornos son iguales. Comprender sus diferencias es clave para tomar una decisión de inversión y flujo de trabajo informada.

Sinterización frente a hornos de porcelana convencionales

Un horno diseñado para porcelana tradicional normalmente no alcanza las temperaturas extremas necesarias para la sinterización de circonia. Los laboratorios que trabajan con circonia de alta resistencia deben invertir en un horno de sinterización dedicado.

Intentar usar el tipo de horno incorrecto resultará en una restauración fallida, desperdiciando una cantidad significativa de tiempo y material.

La inversión en previsibilidad

Los hornos de gama alta con un control de temperatura superior y más funciones programables tienen un costo premium. Sin embargo, este costo inicial es una inversión en consistencia y menos repeticiones.

Un horno confiable minimiza los ciclos fallidos, ahorrando dinero al laboratorio en materiales y tiempo del técnico a largo plazo.

La necesidad de una calibración constante

Un horno es un instrumento de precisión que requiere un mantenimiento regular. La calibración es esencial para garantizar que la temperatura mostrada en la pantalla coincida con la temperatura real dentro de la cámara, garantizando resultados predecibles durante la vida útil de la máquina.

Cómo aplicar esto al objetivo de su laboratorio

La elección del horno adecuado depende totalmente del tipo de restauraciones que produce su laboratorio.

- Si su enfoque principal son los marcos de circonia de alta resistencia: Debe invertir en un horno de sinterización de alta temperatura dedicado capaz de alcanzar los 1.600 °C.

- Si su enfoque principal son las carillas de porcelana estratificadas altamente estéticas: Priorice un horno con un control de baja temperatura excepcional y una programación precisa para los ciclos de glaseado y corrección.

- Si su enfoque principal es la eficiencia y el alto volumen: Las características como el almacenamiento de programas, los ciclos rápidos de calentamiento/enfriamiento y la capacidad de unidades múltiples son sus consideraciones más importantes.

En última instancia, el horno dental de porcelana es el instrumento que da vida al arte del técnico y al potencial del material.

Tabla resumen:

| Proceso | Propósito | Materiales clave | Rango de temperatura |

|---|---|---|---|

| Sinterización | Fusionar partículas para mayor resistencia | Circonia | 1.400 °C - 1.600 °C |

| Cocción | Endurecer y desarrollar color | Porcelana | Varía según el ciclo |

| Glaseado | Crear un acabado liso y resistente a las manchas | Materiales similares al vidrio | Específico para el tipo de glaseado |

| Prensado | Formar restauraciones precisas con presión | Lingotes cerámicos | Alta temperatura con presión |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos una gama de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste perfecto para sus necesidades únicas, ya sea que esté sinterizando circonia, cocinando porcelana o prensando cerámicas. Contáctenos hoy para discutir cómo nuestros hornos confiables y de alto rendimiento pueden reducir las repeticiones, ahorrar tiempo y entregar restauraciones dentales superiores de manera consistente.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.