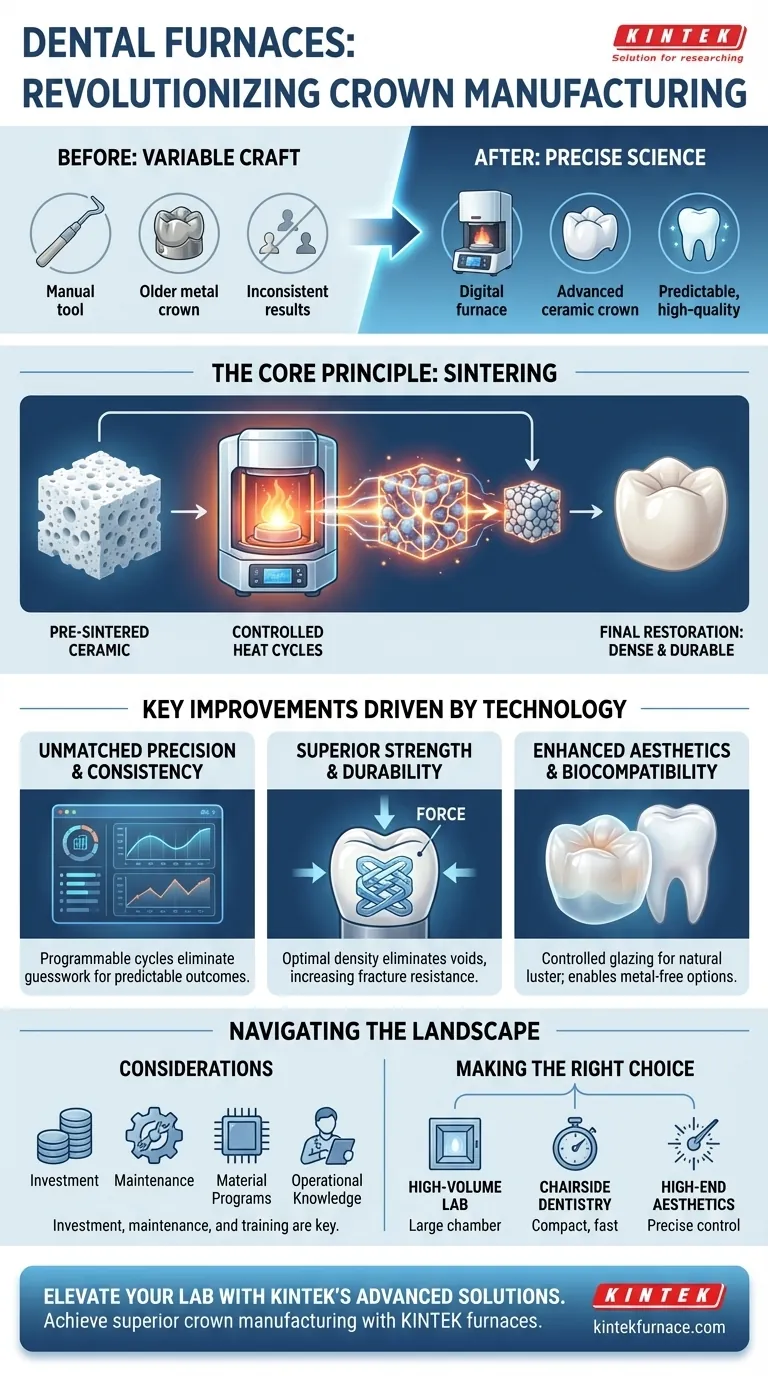

El horno dental moderno es la tecnología crítica que transformó la fabricación de coronas de un oficio variable a una ciencia precisa. Estos dispositivos utilizan ciclos de calor altamente controlados para sinterizar materiales cerámicos avanzados, lo que da como resultado restauraciones con una resistencia, calidad estética y consistencia sin precedentes. Este salto tecnológico ha hecho que los fallos sean menos comunes y ha permitido el uso generalizado de materiales como el circonio para coronas, puentes e incrustaciones duraderas y de apariencia natural.

El desafío central en la odontología restauradora siempre ha sido crear coronas que sean lo suficientemente fuertes para resistir las fuerzas de masticación y estéticamente agradables. Los hornos dentales resuelven esto proporcionando el entorno preciso de alta temperatura necesario para transformar bloques cerámicos prefabricados en restauraciones finales densas, duraderas y de aspecto natural.

Cómo los hornos revolucionaron el proceso

Antes de la adopción generalizada de los hornos dentales avanzados, las opciones para coronas duraderas a menudo se limitaban a restauraciones de metal o metal-porcelana (PFM). Aunque eran fuertes, a menudo carecían de la apariencia natural de las opciones modernas totalmente cerámicas.

El principio central: la sinterización

La sinterización es el proceso fundamental en el corazón de la fabricación moderna de coronas. Implica tomar un bloque de cerámica fresada, poroso y parecido a la tiza, y calentarlo a una temperatura específica justo por debajo de su punto de fusión.

Este calor intenso hace que las partículas individuales se fusionen, eliminando los poros y aumentando drásticamente la densidad y la resistencia del material. Piense en ello como cocer arcilla en un horno para crear una vasija de cerámica dura y duradera.

Desbloqueo de materiales avanzados

Los hornos modernos son esenciales para trabajar con los materiales restauradores más populares de la actualidad, especialmente el circonio y el disilicato de litio.

Estos materiales se fresan en un estado suave y presinterizado, que es fácil de moldear. Sin embargo, solo logran sus propiedades finales y robustas después de someterse a un ciclo de cocción preciso y de varias etapas que solo puede ser ejecutado por un horno dental programable.

Mejoras clave impulsadas por la tecnología de hornos

El impacto de los hornos dentales se extiende más allá de simplemente permitir nuevos materiales. Han mejorado fundamentalmente la calidad y la previsibilidad del producto final.

Precisión y consistencia inigualables

Los hornos modernos permiten a los técnicos programar velocidades de calentamiento específicas, tiempos de mantenimiento y secuencias de enfriamiento. Este control digital elimina las conjeturas y la variabilidad de los métodos más antiguos, asegurando que cada corona se sinterice en condiciones ideales para su material específico.

El resultado es un resultado altamente predecible y consistente para cada restauración que sale del laboratorio.

Fuerza y durabilidad superiores

La resistencia final de una corona de cerámica está directamente relacionada con lo bien que se sinterizó. Al lograr una densidad óptima y eliminar los vacíos internos, los hornos producen restauraciones que son excepcionalmente resistentes a la fractura y al desgaste.

Esta durabilidad se traduce en coronas que duran más y menos rehacer costosos tanto para el laboratorio como para el consultorio dental.

Estética mejorada y biocompatibilidad

Los ciclos de cocción adecuados también son cruciales para la estética. Los hornos permiten etapas de vidriado controladas que crean un brillo superficial suave, resistente a las manchas y de aspecto natural.

Además, al permitir el uso de materiales totalmente cerámicos como el circonio, los hornos han ayudado a mover la industria hacia restauraciones más biocompatibles que no contienen metal.

Comprender las compensaciones

Aunque los beneficios son claros, la adopción de esta tecnología implica consideraciones prácticas.

Inversión inicial y mantenimiento

Los hornos dentales de alta calidad representan una inversión de capital significativa para un laboratorio dental o una clínica.

También requieren limpieza y calibración de rutina para garantizar que su precisión de temperatura se mantenga constante con el tiempo, lo cual es fundamental para obtener resultados predecibles.

Programas específicos del material

Un horno dental no es un aparato de "talla única". Los diferentes materiales cerámicos, e incluso los diferentes tonos del mismo material, requieren programas de cocción únicos.

Los técnicos deben conocer estos requisitos específicos para evitar la producción de restauraciones débiles o estéticamente defectuosas.

Conocimiento operativo

Aunque están altamente automatizadas, estas máquinas requieren personal capacitado para operarlas correctamente. Comprender cómo cargar el horno, seleccionar el programa correcto y solucionar posibles problemas es esencial para cualquier flujo de trabajo digital exitoso.

Tomar la decisión correcta para su objetivo

El horno adecuado depende completamente de las necesidades específicas de su práctica o laboratorio.

- Si su enfoque principal es la producción de laboratorio de gran volumen: Invierta en hornos con cámaras más grandes y opciones de programación avanzadas para manejar una gama diversa de materiales y maximizar el rendimiento.

- Si su enfoque principal es la odontología en el sillón, el mismo día: Priorice los hornos compactos de sinterización rápida diseñados específicamente para integrarse con su unidad de fresado CAD/CAM en el consultorio.

- Si su enfoque principal es crear restauraciones estéticas de alta gama: Seleccione un horno reconocido por su control de temperatura preciso y sus ciclos de vidriado especializados para lograr una translucidez y caracterización óptimas.

En última instancia, invertir en tecnología de hornos moderna es una inversión directa en la previsibilidad, calidad y longevidad de sus restauraciones dentales.

Tabla de resumen:

| Mejora clave | Descripción |

|---|---|

| Precisión y consistencia | Los ciclos de calor programables garantizan una sinterización uniforme para resultados predecibles. |

| Fuerza y durabilidad | Elimina los poros, aumentando la densidad y la resistencia a la fractura. |

| Estética y biocompatibilidad | Permite restauraciones sin metal y de aspecto natural con vidriado controlado. |

| Versatilidad de materiales | Soporta cerámicas avanzadas como circonio y disilicato de litio. |

¡Eleve las capacidades de su laboratorio dental con las soluciones de hornos avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados para una sinterización precisa. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Logre una fabricación de coronas superior con mayor resistencia, estética y consistencia: contáctenos hoy para analizar cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión