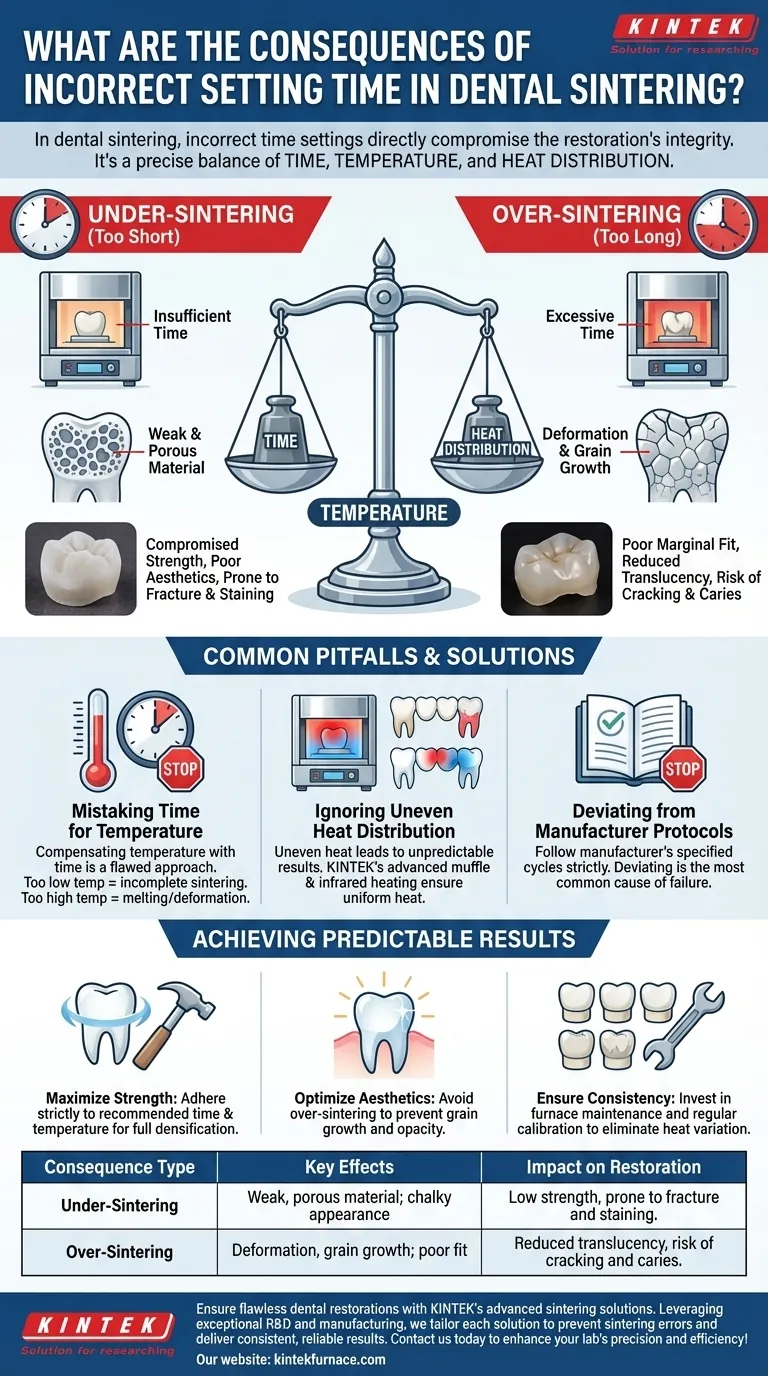

En la sinterización dental, los ajustes de tiempo incorrectos comprometen directamente la integridad de la restauración. Establecer un tiempo demasiado corto resulta en una infrasinterización, dejando el material débil y poroso. Por el contrario, establecer un tiempo demasiado largo provoca una sobresinterización, lo que lleva a una posible deformación, un ajuste comprometido y una estética deficiente. Este único parámetro es crítico para lograr las propiedades del material deseadas.

La sinterización no se trata solo de tiempo; es un equilibrio preciso de tiempo, temperatura y distribución del calor. Considerarlos como un sistema interconectado, en lugar de ajustes aislados, es la clave para prevenir fallos en las restauraciones y lograr resultados consistentes y fiables.

Las consecuencias de la infrasinterización

La infrasinterización ocurre cuando la restauración no se mantiene en el horno durante una duración suficiente a la temperatura correcta. Esto deja el material en un estado parcialmente fusionado y debilitado.

El problema del tiempo insuficiente

Cuando el ciclo de sinterización es demasiado corto, las partículas del material no tienen tiempo suficiente para unirse y densificarse completamente. El proceso se detiene antes de que el material pueda alcanzar sus propiedades físicas objetivo.

Resistencia y durabilidad comprometidas

Esta es la consecuencia más crítica. Una restauración infrasinterizada tendrá una resistencia a la flexión significativamente menor, lo que la hará frágil y altamente propensa a fracturarse bajo las fuerzas de masticación normales.

Estética deficiente y porosidad

Una corona infrasinterizada a menudo aparece calcárea o demasiado opaca. La fusión incompleta deja huecos microscópicos, aumentando la porosidad, lo que hace que la restauración sea susceptible a las manchas con el tiempo.

Los peligros de la sobresinterización

La sobresinterización ocurre cuando el material se expone al calor durante demasiado tiempo. Aunque pueda parecer que "más es mejor", el tiempo excesivo es tan perjudicial como el tiempo insuficiente.

Deformación y ajuste marginal deficiente

El tiempo excesivo en el horno puede hacer que la restauración se deforme o encoja más allá de sus dimensiones previstas. Esto resulta en un ajuste marginal deficiente, creando huecos que propician la microfiltración, la acumulación de placa y las caries secundarias.

Crecimiento de grano y translucidez reducida

Cuando materiales como el óxido de circonio se mantienen a altas temperaturas durante demasiado tiempo, sus granos cristalinos crecen. Este crecimiento excesivo de granos puede aumentar la opacidad y reducir la translucidez natural del material, perjudicando el resultado estético final.

Estrés interno y agrietamiento

Aunque se asocia más comúnmente con altas temperaturas, los tiempos de sinterización prolongados pueden contribuir a las tensiones internas. Esto puede conducir a la formación de microfisuras que comprometen la estabilidad a largo plazo de la restauración.

Errores comunes: es más que solo tiempo

Centrarse únicamente en el tiempo de sinterización es un error crítico. Un verdadero control de calidad requiere una comprensión holística de todo el proceso de cocción.

Confundir tiempo con temperatura

Un error común es intentar compensar una configuración de temperatura incorrecta ajustando el tiempo de mantenimiento. Este es un enfoque erróneo que rara vez tiene éxito.

Si la temperatura es demasiado baja, ninguna cantidad de tiempo adicional logrará una sinterización completa y adecuada. Si la temperatura es demasiado alta, el material puede fundirse o deformarse, y un tiempo más corto no evitará este daño.

Ignorar la distribución desigual del calor

Un horno con una distribución deficiente del calor crea puntos calientes y fríos, lo que lleva a una sinterización desigual dentro de la misma restauración. Esta es una causa oculta de muchos fallos.

Por ejemplo, una parte de un puente podría estar perfectamente sinterizada mientras que un pilar está infrasinterizado y débil, creando un punto crítico de fallo. Tecnologías como la tecnología de mufla QTK o el calentamiento por infrarrojos están específicamente diseñadas para asegurar un calor uniforme y prevenir esto.

Desviarse de los protocolos del fabricante

Cada material dental tiene un programa de sinterización único y científicamente validado. Desviarse del ciclo de tiempo y temperatura especificado por el fabricante es la causa más común de fallos. Siempre trate estas instrucciones como un requisito estricto, no como una guía.

Lograr resultados de sinterización predecibles

Para pasar de la incertidumbre a la coherencia, alinee su proceso con su objetivo principal para la restauración.

- Si su enfoque principal es la máxima resistencia y durabilidad: Adhiérase estrictamente al tiempo y la temperatura recomendados por el fabricante para garantizar una densificación completa y adecuada del material.

- Si su enfoque principal es la estética y la translucidez óptimas: Evite cualquier forma de sobresinterización asegurándose de que tanto el tiempo como la temperatura no excedan los límites especificados, ya que esto previene el crecimiento de granos y la opacidad.

- Si su enfoque principal es la calidad constante en todas las restauraciones: Invierta en el mantenimiento del horno y la calibración regular para garantizar una distribución uniforme del calor, eliminando la variable de los puntos calientes/fríos que causan resultados impredecibles.

Dominar el proceso de sinterización proviene de tratarlo como una ciencia precisa, no como una cuestión de conjeturas.

Tabla resumen:

| Tipo de Consecuencia | Efectos Clave | Impacto en la Restauración |

|---|---|---|

| Infrasinterización | Material débil, poroso; apariencia calcárea | Baja resistencia, propenso a fracturas y manchas |

| Sobresinterización | Deformación, crecimiento de grano; ajuste deficiente | Translucidez reducida, riesgo de agrietamiento y caries |

Asegure restauraciones dentales impecables con las avanzadas soluciones de sinterización de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffles, Tubos, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización adapta cada solución a sus necesidades experimentales únicas, previniendo errores de sinterización y entregando resultados consistentes y confiables. Contáctenos hoy para discutir cómo podemos mejorar la precisión y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.