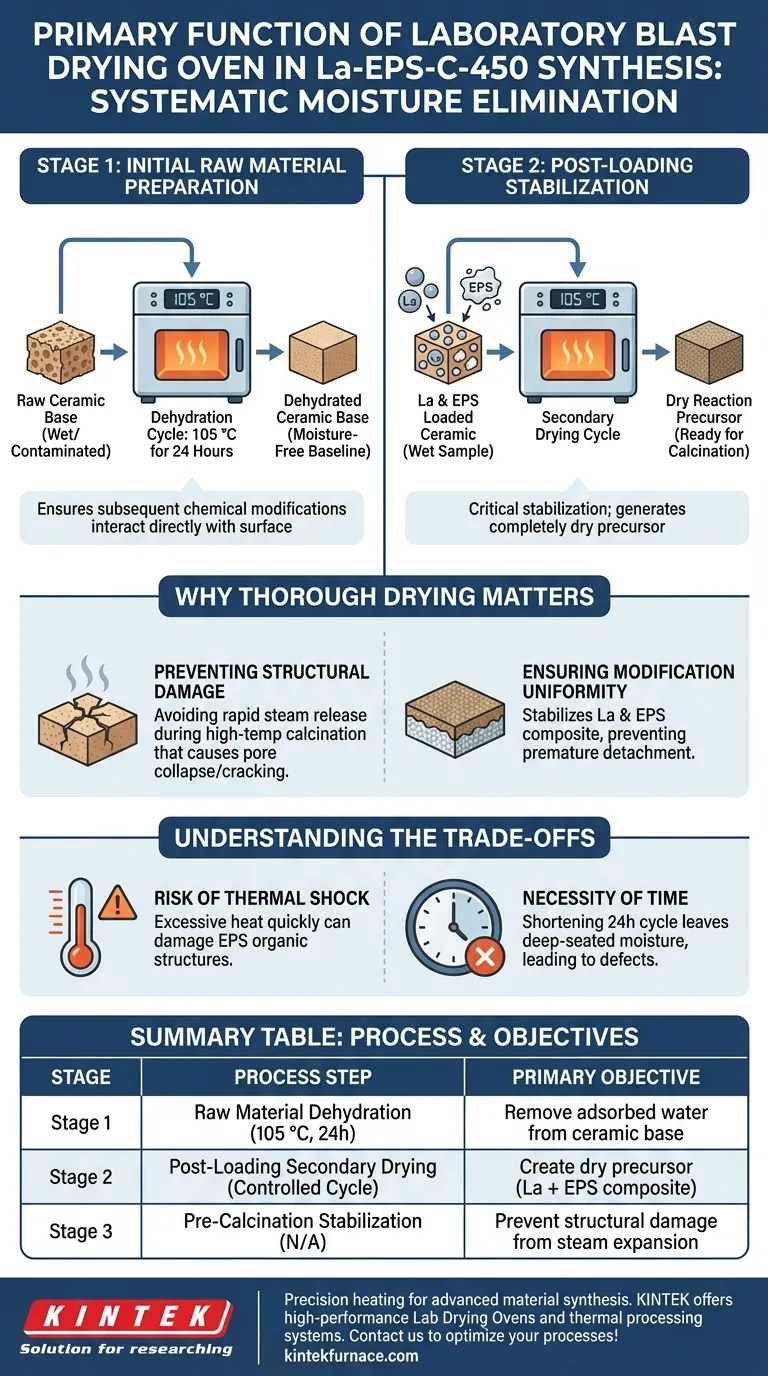

La función principal de un horno de secado por explosión de laboratorio en la síntesis de La-EPS-C-450 es eliminar sistemáticamente la humedad en dos puntos distintos del flujo de trabajo de preparación. Se emplea inicialmente para deshidratar las materias primas cerámicas limpias a 105 °C durante 24 horas y posteriormente se utiliza para el secado secundario de las muestras una vez que han sido cargadas con lantano (La) y sustancias poliméricas extracelulares (EPS).

El proceso de secado no se trata simplemente de eliminar agua; es un paso crítico de estabilización que genera un precursor de reacción completamente seco. Esto asegura que el material sea físicamente estable y esté listo para las exigencias del posterior proceso de calcinación a alta temperatura.

Etapa 1: Preparación inicial de la materia prima

Deshidratación de la base cerámica

Antes de que ocurra cualquier modificación, el sustrato cerámico crudo debe estar completamente libre de contaminantes y humedad.

El horno de secado por explosión opera a 105 °C durante un ciclo continuo de 24 horas para tratar las materias primas limpias.

Establecimiento de una línea de base

Este paso elimina el agua físicamente adsorbida de la estructura cerámica.

Al comenzar con una base completamente deshidratada, los investigadores aseguran que las modificaciones químicas posteriores interactúen directamente con la superficie cerámica en lugar de con la humedad residual.

Etapa 2: Estabilización post-carga

Secado secundario del compuesto

Una vez que la cerámica ha sido cargada con lantano (La) y EPS, el material vuelve a ser una "muestra húmeda".

El horno de secado por explosión se utiliza por segunda vez para realizar un secado secundario en estas muestras modificadas.

Preparación para la calcinación

El objetivo de esta etapa es crear un "precursor de reacción seco".

El material debe estar completamente desprovisto de humedad libre antes de entrar en la fase de calcinación a alta temperatura.

Por qué es importante un secado exhaustivo

Prevención de daños estructurales

Si bien la referencia principal se centra en el "qué", comprender el "por qué" es esencial para el control del proceso.

Si queda humedad dentro de la estructura interna durante el procesamiento a alta temperatura, puede ocurrir una rápida liberación de vapor.

Esta repentina expansión puede causar un colapso irregular de los poros o grietas estructurales, comprometiendo la integridad mecánica del adsorbente final.

Garantía de uniformidad de la modificación

Un secado adecuado asegura que los componentes de La y EPS se depositen en la superficie cerámica sin la interferencia de disolventes en evaporación durante la rampa de calentamiento.

Esto estabiliza la estructura del compuesto, evitando que el "aglutinante" o los componentes activos se desprendan o degraden prematuramente.

Comprensión de las compensaciones

El riesgo de choque térmico

Si bien el secado por explosión es eficiente, el control preciso de la temperatura es vital.

Aplicar un calor excesivo demasiado rápido a un compuesto húmedo puede dañar componentes sensibles a la temperatura, como las estructuras orgánicas dentro del EPS.

La necesidad de tiempo

A menudo existe la tentación de acortar el ciclo de secado de 24 horas para acelerar la producción.

Sin embargo, acortar este período de tiempo corre el riesgo de dejar humedad profunda en los poros de la cerámica, lo que inevitablemente conducirá a defectos durante la calcinación final.

Tomando la decisión correcta para su objetivo

Para garantizar un adsorbente La-EPS-C-450 de la más alta calidad, aplique el proceso de secado según su fase de preparación específica:

- Si su enfoque principal es la integridad del sustrato: Adhiérase estrictamente a la temperatura de 105 °C durante 24 horas para las materias primas para garantizar la eliminación completa del agua físicamente adsorbida.

- Si su enfoque principal es la estabilidad del recubrimiento: Asegúrese de que la fase de secado secundario sea exhaustiva para producir un precursor completamente seco, evitando daños inducidos por vapor durante la calcinación.

La preparación exitosa del adsorbente depende de que el horno de secado por explosión actúe eficazmente como el guardián entre la química húmeda y el tratamiento térmico a alta temperatura.

Tabla resumen:

| Etapa | Paso del proceso | Temperatura y Duración | Objetivo principal |

|---|---|---|---|

| Etapa 1 | Deshidratación de materia prima | 105 °C durante 24 horas | Eliminar agua adsorbida de la base cerámica |

| Etapa 2 | Secado secundario post-carga | Ciclo controlado | Crear precursor seco (compuesto La + EPS) |

| Etapa 3 | Estabilización pre-calcinación | N/A | Prevenir daños estructurales por expansión de vapor |

El calentamiento de precisión es la columna vertebral de la síntesis de materiales avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, junto con hornos de secado de laboratorio, todos personalizables para sus necesidades de investigación únicas. Ya sea que esté preparando adsorbentes cerámicos o compuestos complejos, nuestro equipo garantiza la estabilidad térmica y la uniformidad que su proyecto exige. ¡Contacte a KINTEK hoy mismo para optimizar los procesos térmicos de su laboratorio!

Guía Visual

Referencias

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función principal del secado de la biomasa de cuerno bovino para biocompuestos de PVC? Optimizar la resistencia del material

- ¿Qué papel juega un horno de vacío en el postratamiento de recubrimientos de nano-hidroxiapatita? Garantizar la integridad sin grietas

- ¿Cuáles son los propósitos principales del uso de flujo de argón de alta pureza durante la pirólisis de membranas de CMS? Lograr resultados de alta pureza

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad

- ¿Qué papel juega un horno de viga móvil de grado industrial en las barras SSC? Garantiza una unión metalúrgica óptima

- ¿Cuáles son las aplicaciones de los hornos de sinterización en la impresión 3D? Consiga piezas de alta resistencia para la industria aeroespacial y más

- ¿Por qué son necesarios los cilindros de nitrógeno y los caudalímetros durante la pirólisis de biomasa? Atmósfera de control para obtener rendimientos máximos

- ¿Por qué los catalizadores Ru/GNK deben secarse al vacío? Garantice el máximo rendimiento con una desorción segura