Es fundamental alcanzar la presión del proceso dentro de un tiempo definido porque dicta directamente la eficiencia del proceso, la calidad del producto y el coste operativo. El tiempo que se tarda en alcanzar un punto de consigna de presión no es simplemente un período de espera; es una fase crucial del proceso donde los retrasos se traducen directamente en pérdida de producción, energía desperdiciada y posibles fallos en el control de calidad.

La velocidad a la que un sistema alcanza su presión objetivo es un indicador clave del rendimiento de su salud general y viabilidad económica. No gestionar eficazmente este tiempo de rampa ascendente puede poner en peligro la consistencia del producto, inflar los costes operativos e incluso introducir riesgos de seguridad.

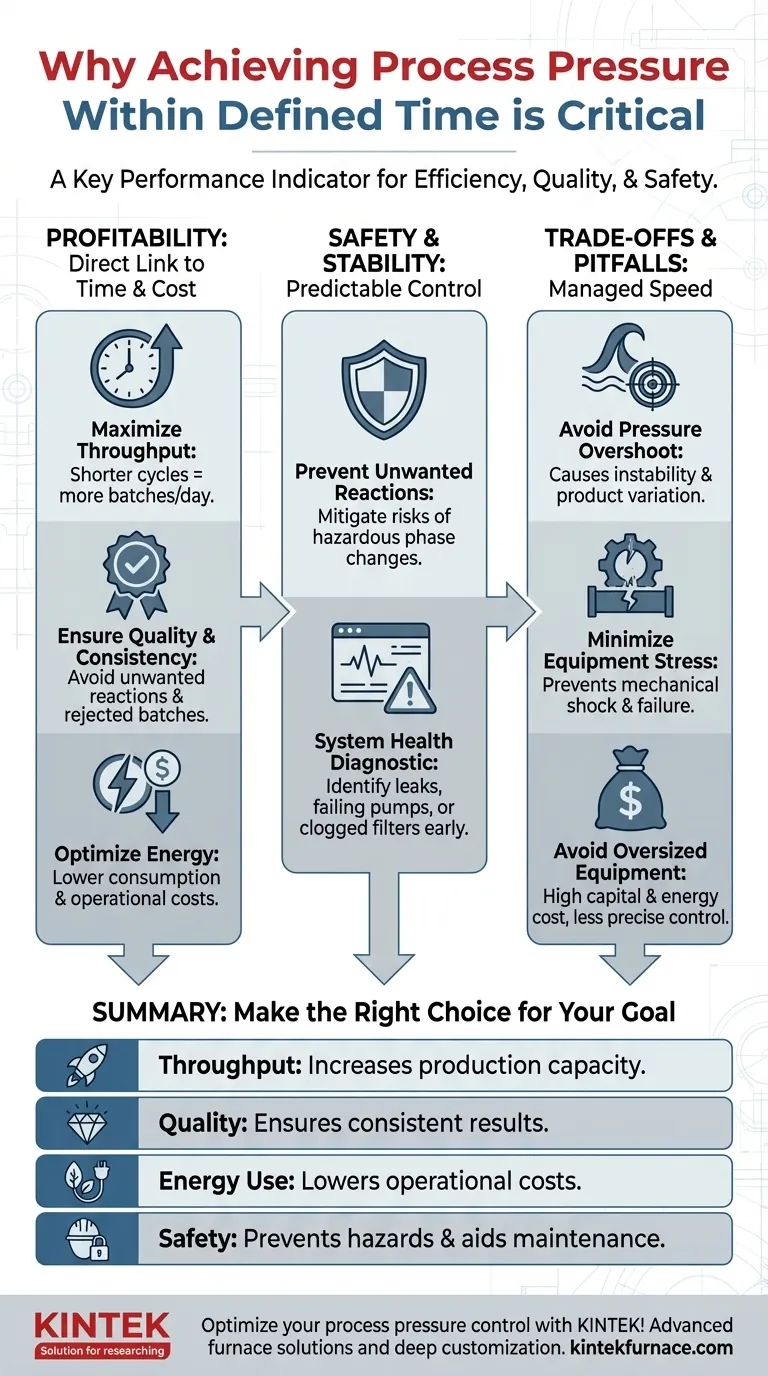

El Vínculo Directo Entre Tiempo, Presión y Rentabilidad

Comprender por qué el "tiempo hasta alcanzar la presión" es importante requiere mirar más allá del manómetro y ver su impacto en todo el ciclo de producción. Los retrasos tienen consecuencias financieras en cascada.

Maximizar el Rendimiento y el Tiempo de Ciclo

Para cualquier proceso basado en lotes, el tiempo total del ciclo determina cuántos lotes se pueden ejecutar por día. La rampa ascendente de presión es una parte no productiva de ese ciclo.

Al minimizar este tiempo de rampa ascendente, se acorta el ciclo general. Esto aumenta directamente el rendimiento y la capacidad de producción de la planta sin necesidad de añadir más líneas o equipos.

Garantizar la Calidad y Consistencia del Producto

Muchos procesos, desde reacciones químicas hasta la esterilización, se definen por una "receta" específica de presión, temperatura y tiempo. La fase de rampa ascendente forma parte de esta receta.

Si se tarda demasiado en alcanzar la presión objetivo, el material puede mantenerse en condiciones intermedias durante un período prolongado. Esto puede provocar reacciones secundarias no deseadas, esterilización incompleta o morfología del producto inconsistente, lo que resulta en lotes rechazados y materiales desperdiciados.

Optimización del Consumo de Energía

Las bombas, los compresores y los sistemas de vacío consumen una cantidad significativa de energía. Un sistema que tarda demasiado en alcanzar la presión a menudo está funcionando de manera ineficiente.

Esto podría deberse a fugas, componentes defectuosos o simplemente a que el equipo es insuficiente para la tarea. Un sistema diseñado adecuadamente que alcanza la presión rápidamente consume menos energía por lote, reduciendo el coste total de producción.

El Papel Crítico en la Seguridad y Estabilidad del Proceso

El control predecible de la presión es la piedra angular de un proceso industrial seguro y estable. La incapacidad de generar presión de manera oportuna es a menudo un síntoma de un problema más profundo.

Prevención de Cambios de Fase o Reacciones No Deseadas

En ciertos procesos químicos o criogénicos, permanecer a la presión incorrecta puede hacer que los materiales cambien de fase inesperadamente o desencadenen reacciones secundarias peligrosas. Una transición rápida y controlada a la presión operativa deseada mitiga estos riesgos.

Sirve como Diagnóstico de Salud del Sistema

Un aumento repentino en el tiempo necesario para alcanzar la presión es un indicador claro de que algo ha cambiado. A menudo es la primera señal de una fuga en el sistema, una bomba defectuosa, un filtro obstruido o una válvula averiada.

Monitorizar este parámetro permite a los equipos de mantenimiento identificar y rectificar problemas de forma proactiva antes de que conduzcan a una parada total o a un incidente de seguridad.

Comprensión de las Compensaciones y Errores Comunes

Si bien una rampa ascendente de presión rápida es generalmente deseable, buscar la velocidad a toda costa puede introducir nuevos problemas. El objetivo es la velocidad controlada, no la fuerza descontrolada.

El Riesgo de Sobredisparo de Presión (Overshoot)

Una rampa ascendente excesivamente agresiva puede hacer que la presión del sistema "supere" el punto de consigna. A continuación, el sistema de control debe trabajar para corregir el error, lo que puede provocar oscilaciones e inestabilidad. Esto es a menudo tan perjudicial para la calidad del producto como una rampa lenta.

Estrés del Equipo y Choque Mecánico

Presurizar un sistema rápidamente puede inducir un estrés mecánico significativo en recipientes, tuberías y juntas. En sistemas líquidos, esto puede manifestarse como "golpe de ariete" (water hammer), una sobretensión de presión dañina que puede provocar un fallo catastrófico del equipo.

El Coste de los Equipos Sobredimensionados

Especificar una bomba o compresor que sea mucho más grande de lo necesario para la aplicación logrará una rampa ascendente rápida, pero tiene un alto coste. Los equipos sobredimensionados tienen un coste de capital más elevado, consumen más energía y pueden ser difíciles de controlar con precisión a caudales más bajos, lo que conduce a ineficiencias operativas.

Tomar la Decisión Correcta para su Objetivo

El tiempo ideal de rampa ascendente de presión no es universal; está dictado por las necesidades específicas de su proceso. Debe alinear el rendimiento de su sistema con su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento de la producción: Priorice un sistema dimensionado para minimizar el tiempo de rampa ascendente no productivo, acortando directamente su ciclo de lote general.

- Si su enfoque principal es garantizar la consistencia del producto: Céntrese en la repetibilidad y el control del perfil de rampa de presión, ya que las desviaciones en esta curva de tiempo-presión pueden provocar variaciones en el producto.

- Si su enfoque principal es la seguridad y la estabilidad operativa: Utilice la métrica de tiempo hasta alcanzar la presión como una herramienta de diagnóstico clave para supervisar el estado del sistema y prevenir fallos antes de que se produzcan.

En última instancia, tratar el tiempo de rampa ascendente de presión como un indicador clave de rendimiento lo transforma de un simple período de espera a una poderosa palanca para la optimización del proceso.

Tabla de Resumen:

| Aspecto Clave | Impacto de Alcanzar la Presión Rápidamente |

|---|---|

| Rendimiento (Throughput) | Aumenta la capacidad de producción al acortar los tiempos de ciclo |

| Calidad | Garantiza resultados consistentes y reduce los rechazos de lotes |

| Uso de Energía | Reduce los costes operativos mediante un consumo optimizado |

| Seguridad | Previene peligros y ayuda en el mantenimiento proactivo |

¡Optimice el control de la presión de su proceso con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia, la calidad y la seguridad. Contáctenos hoy mismo para analizar cómo podemos adaptar soluciones para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de vacío sobre los hornos tradicionales? Lograr pureza y control superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cómo previene un horno de vacío la oxidación de los metales? Descubra la pureza y la resistencia en el tratamiento térmico

- ¿Qué tipos de materiales se tratan habitualmente en un horno de tratamiento térmico al vacío? Mejore el rendimiento con un tratamiento térmico prístino

- ¿Qué industrias se benefician del tratamiento térmico al vacío? Impulse el rendimiento en la industria aeroespacial, automotriz y médica