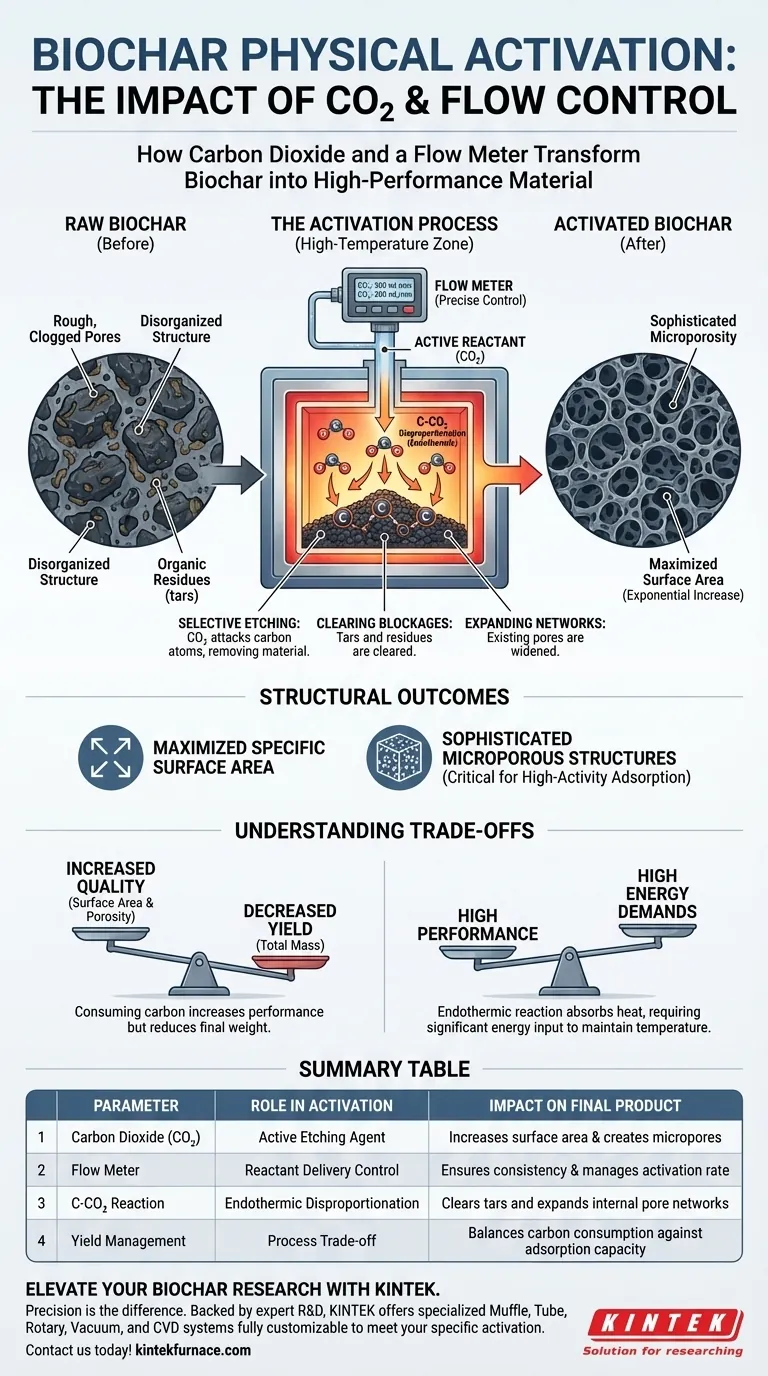

La combinación de dióxido de carbono y un caudalímetro preciso es el factor determinante para transformar el biochar estándar en un material de alto rendimiento. El caudalímetro regula el suministro de CO2 a una zona de alta temperatura, donde el gas actúa como un "agente de grabado" que talla físicamente la estructura interna del biochar para aumentar drásticamente su área superficial.

El núcleo de este proceso es la reacción de desproporción C-CO2, donde el dióxido de carbono elimina selectivamente átomos de carbono del biochar. Esto despeja los poros bloqueados y expande la red interna del material, creando la microporosidad sofisticada requerida para aplicaciones de adsorción de alta actividad.

El Mecanismo de Activación Física

El Efecto de "Grabado" del Dióxido de Carbono

En la activación física, el dióxido de carbono no es simplemente un gas portador; es un reactivo activo.

Cuando se introduce en la zona de reacción, el CO2 desencadena una reacción endotérmica de desproporción C-CO2.

Esta reacción ataca selectivamente y "graba" átomos de carbono del esqueleto del biochar, consumiendo efectivamente partes del material para crear valor.

Despejando y Expandiendo Poros

El biochar creado a través de pirólisis simple a menudo contiene "poros rugosos" que están obstruidos con alquitranes o estructuras de carbono desorganizadas.

La reacción de CO2 se dirige a estos bloqueos, despejando los escombros y ensanchando los poros existentes.

Este proceso transforma una estructura cerrada y de bajo valor en una red abierta y de alta accesibilidad.

El Papel Crítico del Caudalímetro

Garantizando la Entrega Precisa del Reactivo

El caudalímetro es la interfaz de control para todo el proceso de activación.

Permite a los operadores introducir el agente activador (CO2) a una velocidad específica y controlada en la zona de alta temperatura.

Sin esta regulación, la reacción podría volverse errática, lo que llevaría a una calidad de producto inconsistente.

Controlando la Tasa de Activación

El caudalímetro dicta la "agresividad" del proceso de grabado.

Al ajustar el flujo, se controla cuánto CO2 interactúa con el lecho de carbono a lo largo del tiempo.

Esta precisión es vital para equilibrar el desarrollo de poros con el consumo total del biochar.

Resultados Estructurales

Maximizando el Área Superficial Específica

El objetivo principal de usar la activación con CO2 es un aumento significativo en el área superficial específica.

Al tallar nuevos caminos, la superficie disponible para la interacción química crece exponencialmente en comparación con el carbón no activado.

Creando Estructuras Microporosas

El proceso de grabado desarrolla una sofisticada estructura microporosa.

Estos poros microscópicos son la característica crítica que define al biochar adsorbente de "alta actividad".

Sin esta microporosidad, el biochar carecería de la capacidad para atrapar eficazmente contaminantes o moléculas.

Comprendiendo las Compensaciones

Calidad vs. Rendimiento

La reacción de desproporción C-CO2 funciona consumiendo átomos de carbono.

En consecuencia, a medida que aumenta el área superficial y la porosidad, simultáneamente disminuye el rendimiento total en masa del producto final.

Efectivamente, está intercambiando peso físico por capacidades de rendimiento más altas.

Demandas Energéticas

La referencia señala que la reacción es endotérmica, lo que significa que absorbe calor.

Mantener las altas temperaturas requeridas para esta reacción mientras se introduce un flujo continuo de gas más frío requiere una entrada de energía significativa.

Los operadores deben equilibrar el costo de esta energía con el valor del carbono de alta actividad resultante.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su producción de biochar, debe equilibrar el flujo de CO2 con sus especificaciones objetivo.

- Si su enfoque principal es la capacidad máxima de adsorción: Aumente la exposición al CO2 para maximizar el grabado y el desarrollo de microporos, aceptando un menor rendimiento total.

- Si su enfoque principal es el volumen del material: Limite el flujo de CO2 o el tiempo de activación para despejar bloqueos básicos sin consumir agresivamente el esqueleto de carbono.

El éxito en la activación física se basa en el uso del caudalímetro para gestionar con precisión la compensación entre el consumo de carbono y la creación de porosidad.

Tabla Resumen:

| Parámetro | Rol en la Activación | Impacto en el Producto Final |

|---|---|---|

| Dióxido de Carbono (CO2) | Agente de Grabado Activo | Aumenta el área superficial específica y crea microporos |

| Caudalímetro | Control de Entrega de Reactivos | Asegura la consistencia y gestiona la tasa de activación |

| Reacción C-CO2 | Desproporción Endotérmica | Despeja alquitranes y expande las redes de poros internos |

| Gestión de Rendimiento | Compensación del Proceso | Equilibra el consumo de carbono con la capacidad de adsorción |

Mejore su Investigación de Biochar con KINTEK

La precisión es la diferencia entre el carbón simple y el carbón activado de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de activación específicos.

Ya sea que necesite una integración precisa del flujo de gas o estabilidad a alta temperatura para reacciones endotérmicas, nuestros hornos de alta temperatura de laboratorio brindan el control que necesita para obtener resultados consistentes.

¿Listo para optimizar su proceso de activación? Contáctenos hoy para discutir sus necesidades únicas de proyecto.

Guía Visual

Referencias

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué se debe tratar la dispersión de fundición en un horno de secado a 100 °C? Garantizar una morfología de película perfecta

- ¿Por qué es necesario un horno de secado por explosión eléctrico de laboratorio para determinar la tasa de absorción de agua del mortero?

- ¿Cuál es la función de un horno de secado por chorro a temperatura constante? Lograr una activación química y porosidad uniformes

- ¿Cómo influye un sistema de medición de temperatura infrarroja de alta precisión en la calidad de sinterización de cerámicas de Al2O3/TiC?

- ¿Por qué se requiere calentamiento instantáneo para la síntesis del catalizador N-GC-X? Lograr una morfología superior de nanohojas 2D

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Qué papel juega un horno de resistencia industrial en el calentamiento de 42CrMo/Cr5? Asegure el éxito del forjado con precisión.

- ¿Cuál es la función de la fuente de nitrógeno en la pirólisis de biomasa? Optimizar el rendimiento de bioaceite y garantizar la seguridad del proceso