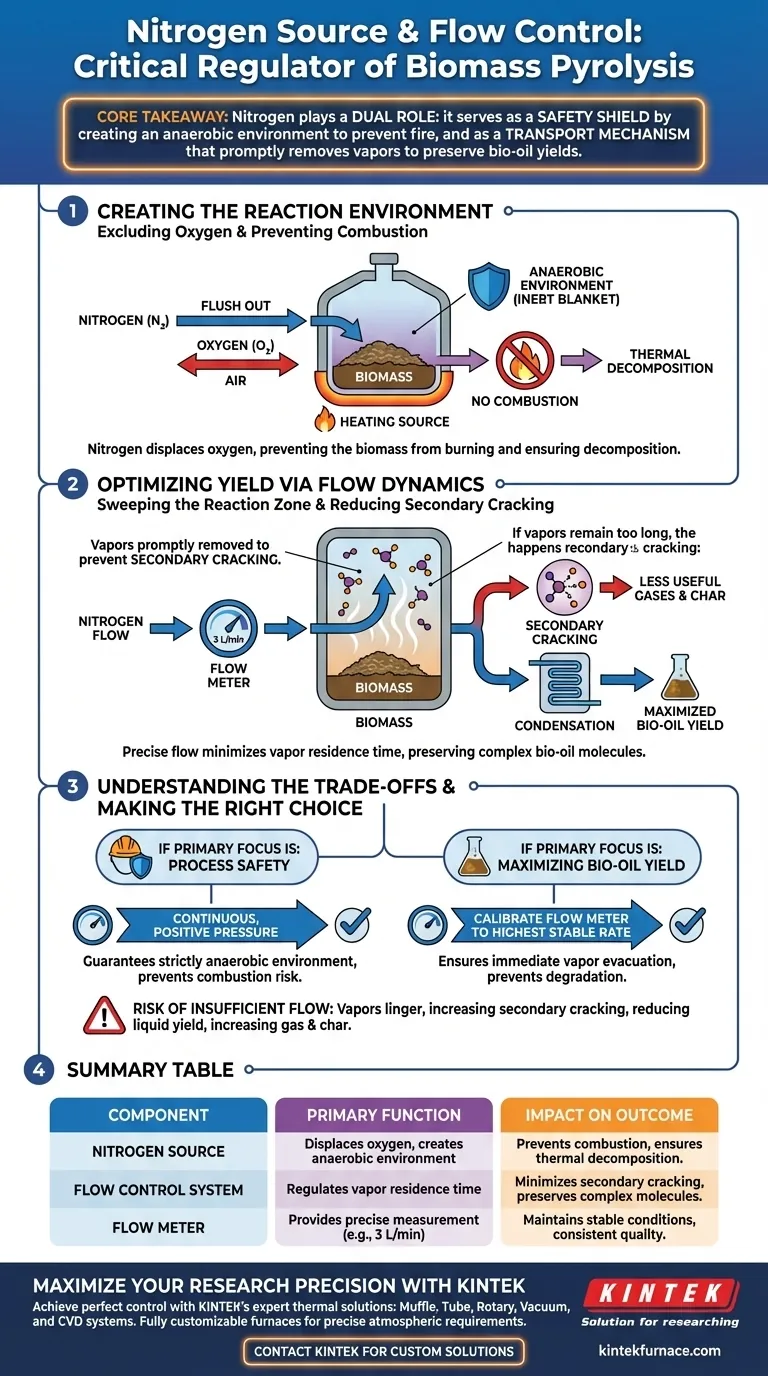

La fuente de nitrógeno y el sistema de control de flujo funcionan como el regulador ambiental crítico para el proceso de pirólisis de biomasa. El nitrógeno actúa como un gas portador inerte que desplaza el oxígeno para prevenir la combustión, mientras que el sistema de control de flujo regula la velocidad a la que los vapores volátiles son arrastrados fuera del reactor. Juntos, aseguran que la biomasa experimente descomposición térmica en lugar de quemarse, protegiendo directamente la integridad química del bioaceite deseado.

Conclusión Clave: El nitrógeno desempeña una doble función: sirve como escudo de seguridad al crear un ambiente anaeróbico para prevenir incendios y como mecanismo de transporte que elimina rápidamente los vapores para preservar los rendimientos de bioaceite.

Creación del Entorno de Reacción

Exclusión de Oxígeno

La pirólisis se define como descomposición térmica en ausencia de oxígeno.

El nitrógeno actúa como una "manta" inerte, eliminando eficazmente el aire del sistema. Esto crea el ambiente estrictamente limitado en oxígeno o anaeróbico requerido para que la reacción proceda correctamente.

Prevención de la Combustión

La biomasa se calienta a temperaturas muy altas durante la pirólisis.

Si hubiera oxígeno presente, la biomasa simplemente se encendería y quemaría (combustión) en lugar de descomponerse en combustibles útiles. La fuente de nitrógeno previene esto al eliminar el oxidante necesario para el fuego.

Optimización del Rendimiento a través de la Dinámica de Flujo

Barrido de la Zona de Reacción

A medida que la biomasa se calienta, libera gases volátiles.

El flujo de nitrógeno transporta físicamente estos gases lejos de la zona de reacción caliente. Este mecanismo de transporte es gestionado por un caudalímetro para asegurar un volumen constante, como 3 litros por minuto.

Reducción del Craqueo Secundario

El tiempo es crítico en la pirólisis.

Si los vapores calientes permanecen en el reactor demasiado tiempo, sufren reacciones de craqueo secundario. Esto descompone las valiosas y complejas moléculas necesarias para el bioaceite en moléculas de gas más pequeñas y menos útiles.

Maximización de la Producción de Bioaceite

El sistema de control de flujo minimiza el "tiempo de residencia" de los vapores.

Al eliminar rápidamente estos gases antes de que puedan degradarse, el sistema preserva la estructura química de los volátiles. Esto conduce directamente a un aumento del rendimiento de bioaceite líquido tras la condensación.

Comprensión de las Compensaciones

El Riesgo de Flujo Insuficiente

Si el caudal de nitrógeno es demasiado bajo, los vapores permanecen en la zona de alta temperatura.

Esto aumenta la probabilidad de craqueo secundario, lo que reduce el rendimiento de líquido y aumenta la producción de gases no condensables y carbón.

La Precisión del Control

El flujo no es una variable de "configúralo y olvídate"; requiere una medición precisa a través de un caudalímetro.

La tasa debe ser lo suficientemente alta para evacuar los vapores instantáneamente, pero lo suficientemente controlada para mantener condiciones estables del reactor. Una tasa de flujo arbitraria puede alterar el equilibrio térmico o no evacuar los vapores de manera eficiente.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su configuración de pirólisis, debe ver el sistema de nitrógeno como una variable que dicta directamente la calidad del producto.

- Si su enfoque principal es la Seguridad del Proceso: Asegúrese de que la fuente de nitrógeno proporcione una presión continua y positiva para garantizar un ambiente estrictamente anaeróbico, previniendo cualquier riesgo de combustión.

- Si su enfoque principal es Maximizar el Rendimiento de Bioaceite: Calibre su caudalímetro a la tasa más alta que permita un calentamiento estable, asegurando que los gases volátiles sean evacuados inmediatamente para prevenir la degradación.

La gestión precisa del flujo de nitrógeno es la diferencia entre generar combustible de alta calidad y producir gas de bajo valor.

Tabla Resumen:

| Componente | Función Principal | Impacto en el Resultado de la Pirólisis |

|---|---|---|

| Fuente de Nitrógeno | Desplaza el oxígeno para crear un ambiente anaeróbico | Previene la combustión; asegura la descomposición térmica en lugar de la quema. |

| Sistema de Control de Flujo | Regula el tiempo de residencia de los vapores volátiles | Minimiza el craqueo secundario; preserva las moléculas complejas para el bioaceite. |

| Caudalímetro | Proporciona una medición precisa del volumen de gas (p. ej., 3 L/min) | Mantiene condiciones estables del reactor y una calidad de producto consistente. |

Maximice la Precisión de su Investigación con KINTEK

Logre un control perfecto sobre su entorno de pirólisis con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos diseñados para manejar requisitos atmosféricos precisos.

Ya sea que necesite optimizar los rendimientos de bioaceite o garantizar una reacción estrictamente anaeróbica, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizado!

Guía Visual

Referencias

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Por qué se requiere un horno de secado por explosión eléctrica para el análisis de microestructura de CRP? Garantice la precisión de los datos con un secado adecuado

- ¿Cómo ayuda el equipo de control ambiental a evaluar las membranas CMS? Desbloquee la precisión en las pruebas de envejecimiento físico

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Cuál es la importancia de usar PVD para películas delgadas de fosfosulfuro? Escala tu investigación optoelectrónica a la industria

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de materiales para baterías de iones de fluoruro? Garantizar la pureza

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la formación de cristales únicos de CsV3Sb5 de alta calidad?

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cuál es la función de un horno flash en el tratamiento de lodos? Preparación Térmica Esencial para la Recuperación de Fósforo