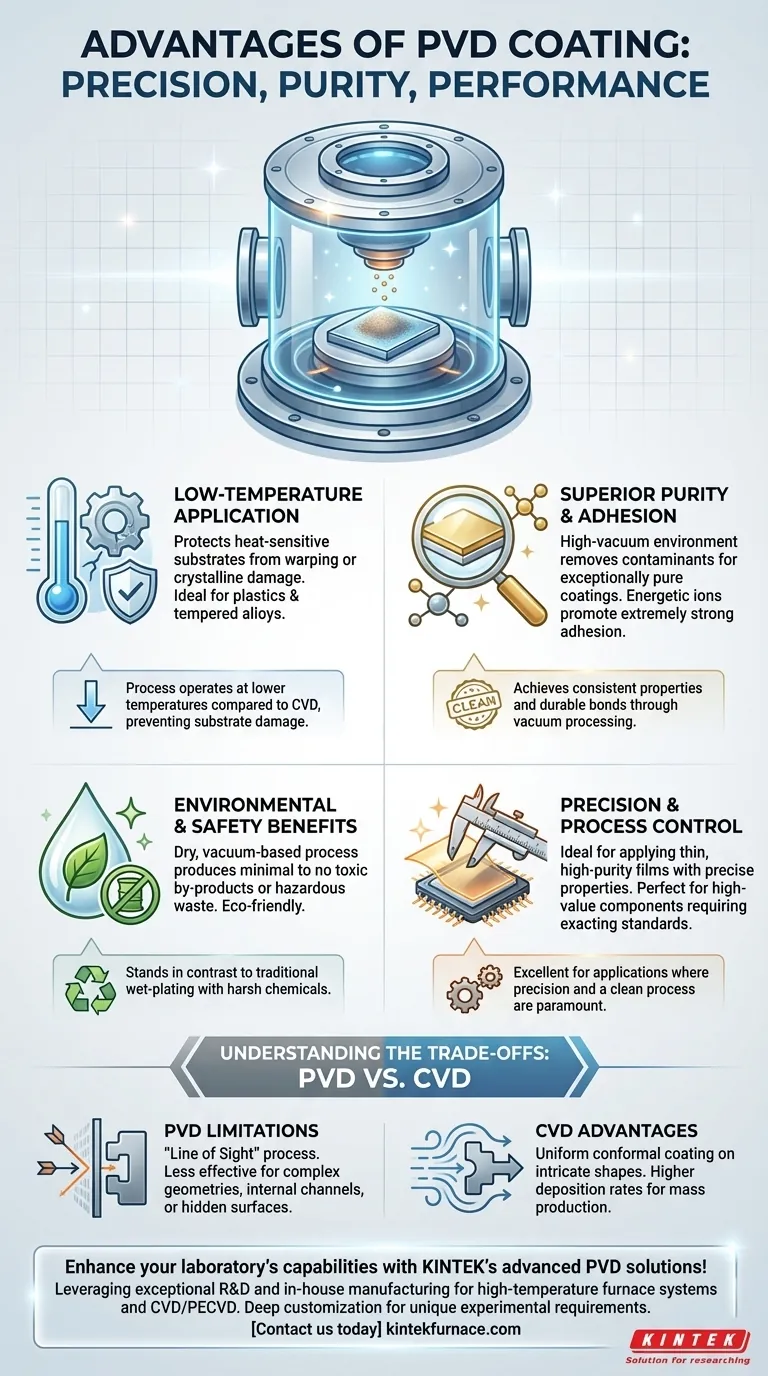

Las principales ventajas de la Deposición Física de Vapor (PVD) son su capacidad para aplicar recubrimientos de alto rendimiento a bajas temperaturas, su respeto por el medio ambiente y la pureza y adhesión excepcionales de la capa final. Esto convierte al PVD en una opción superior para recubrir materiales sensibles al calor o aplicaciones donde la precisión y un proceso limpio son primordiales.

Aunque a menudo se evalúa por su durabilidad, el verdadero valor del PVD reside en su precisión y control del proceso. Se destaca por aplicar películas delgadas de alta pureza en componentes que no pueden soportar las altas temperaturas de métodos alternativos como la Deposición Química de Vapor (CVD).

Las Ventajas Principales del PVD Explicadas

Comprender por qué se elige el PVD requiere ir más allá de los beneficios superficiales. Las ventajas provienen directamente de la física de su proceso basado en vacío.

Aplicación a Baja Temperatura para Materiales Sensibles

El PVD es fundamentalmente un proceso de baja temperatura en comparación con el CVD. Esta es su ventaja más significativa para una amplia gama de materiales modernos.

Al operar a temperaturas más bajas, el PVD evita que el material del sustrato se deforme, cambie su estructura cristalina o pierda su templado. Esto permite el recubrimiento de plásticos, aleaciones templadas y otros componentes sensibles al calor sin dañarlos.

Sin embargo, es importante tener en cuenta que aún es necesario un control cuidadoso del proceso, ya que ciertos procesos de PVD de alta energía pueden generar calor localizado que puede afectar sustratos extremadamente sensibles.

Pureza y Adhesión Superiores

El proceso de PVD tiene lugar en una cámara de alto vacío, lo cual es crítico para lograr recubrimientos de alta pureza.

Este entorno de vacío elimina contaminantes atmosféricos y de otro tipo, asegurando que el material depositado sea excepcionalmente puro. El resultado es un recubrimiento con propiedades predecibles y consistentes.

Además, los iones energéticos en muchos procesos de PVD (como la pulverización catódica) bombardean el sustrato, creando una superficie microscópicamente limpia y activada que promueve una adhesión extremadamente fuerte entre el recubrimiento y la pieza.

Beneficios Ambientales y de Seguridad

El PVD es ampliamente considerado como una tecnología de recubrimiento respetuosa con el medio ambiente.

El proceso es seco y ocurre en vacío, produciendo mínimos o ningún subproducto tóxico o residuo peligroso. Esto contrasta fuertemente con los procesos tradicionales de recubrimiento húmedo que dependen de productos químicos agresivos y producen una cantidad significativa de residuos químicos.

Comprender las Compensaciones: PVD vs. Alternativas

Ninguna tecnología es perfecta para cada escenario. Las ventajas del PVD se comprenden mejor al reconocer sus limitaciones, particularmente en comparación con la Deposición Química de Vapor (CVD).

La Limitación de la "Línea de Visión"

El PVD es un proceso de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto restringe su eficacia en piezas con geometrías complejas, canales internos o superficies ocultas. Si una superficie no puede ser "vista" por la fuente de recubrimiento, no se recubrirá uniformemente, si es que se recubre.

El CVD, por el contrario, utiliza un gas químico que puede fluir alrededor y dentro de formas intrincadas, proporcionando un recubrimiento altamente uniforme y conformable incluso en las piezas más complejas.

Velocidad de Deposición y Escala de Producción

En general, el PVD tiene una velocidad de deposición más lenta que el CVD. Esto lo hace menos eficiente para recubrir capas muy gruesas o para producción en masa de muy alto volumen.

Por lo tanto, el PVD a menudo es más adecuado para componentes de alto valor donde la precisión, la pureza y la aplicación a baja temperatura son más críticas que el rendimiento bruto. Las velocidades de deposición más altas del CVD lo hacen más económico para muchas aplicaciones industriales a gran escala.

Elegir la Opción Correcta para Su Objetivo

Seleccionar la tecnología de recubrimiento correcta requiere hacer coincidir las capacidades del proceso con los requisitos específicos de su proyecto.

- Si su enfoque principal es el rendimiento en componentes sensibles al calor: el PVD es la opción superior debido a su aplicación a baja temperatura, que protege la integridad del sustrato.

- Si su enfoque principal es el recubrimiento de geometrías internas complejas: debe considerar seriamente el CVD por su capacidad para proporcionar un recubrimiento uniforme en superficies fuera de la línea de visión.

- Si su enfoque principal es la producción de alto volumen y rentable: las tasas de deposición típicamente más rápidas del CVD a menudo lo convierten en la opción más eficiente para la fabricación en masa.

- Si su enfoque principal es el impacto ambiental y la pureza del recubrimiento: el proceso limpio y basado en vacío del PVD ofrece una ventaja distintiva sobre las alternativas ricas en productos químicos.

En última instancia, elegir el recubrimiento adecuado es una decisión de ingeniería basada en una comprensión clara de estas compensaciones fundamentales.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Aplicación a Baja Temperatura | Protege los sustratos sensibles al calor de daños |

| Pureza y Adhesión Superiores | Asegura recubrimientos duraderos y de alta calidad en entornos de vacío |

| Beneficios Ambientales y de Seguridad | Minimiza los subproductos tóxicos y los residuos peligrosos |

| Precisión y Control del Proceso | Ideal para películas delgadas de alta pureza en componentes sensibles |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de PVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para recubrimientos PVD, ofreciendo un rendimiento, pureza y eficiencia superiores. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura