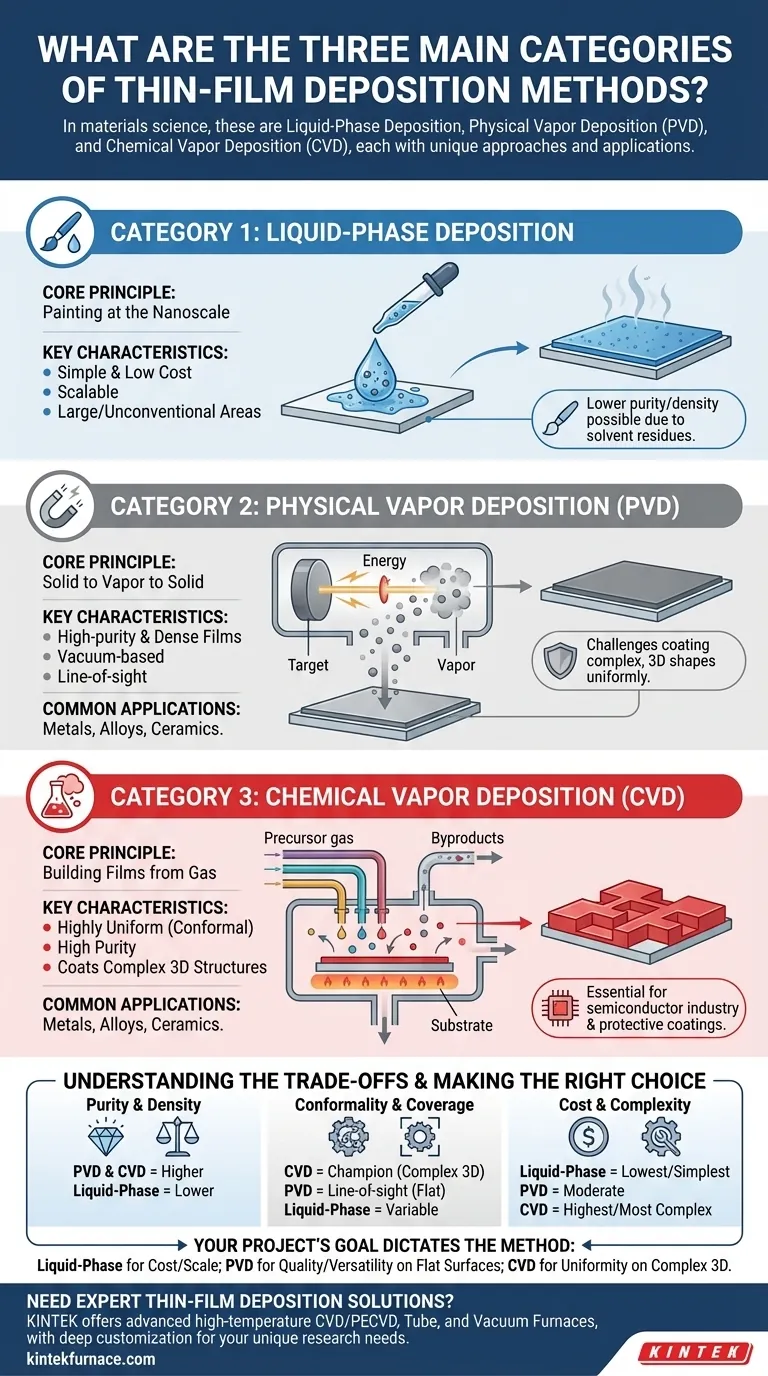

En la ciencia e ingeniería de materiales, las tres categorías principales de deposición de películas delgadas son la deposición en fase líquida, la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Cada categoría representa un enfoque fundamentalmente diferente para transformar un material fuente en una capa ultrafina sobre un sustrato, lo que determina las propiedades, el costo y las aplicaciones de la película.

La elección entre estos métodos no es arbitraria; es una decisión de ingeniería crítica. La distinción principal radica en la fase inicial del material y cómo se transporta a la superficie: pintado desde un líquido, condensado desde un vapor físico o sintetizado a partir de gases reactivos.

Un Marco para Comprender la Deposición

En esencia, la deposición de películas delgadas es el proceso de añadir material, a menudo de solo unos pocos átomos o moléculas de espesor, sobre una superficie sólida (el sustrato). El objetivo es crear una película con propiedades eléctricas, ópticas o mecánicas específicas.

La categoría de deposición utilizada se define por el estado físico del material fuente y el mecanismo utilizado para transferirlo al sustrato.

Categoría 1: Deposición en Fase Líquida

El Principio Fundamental: Pintura a Nanoescala

La deposición en fase líquida es la categoría más intuitiva. Implica disolver o suspender el material fuente en un disolvente líquido para crear una solución o suspensión química.

Esta solución se aplica luego al sustrato, y el disolvente se evapora o se elimina, dejando una película delgada del material deseado. Piense en ello como una forma altamente controlada de pintura o recubrimiento.

Características Clave

Este método a menudo se valora por su simplicidad y bajo costo, ya que normalmente no requiere equipos de vacío costosos. Es altamente escalable y excelente para recubrir áreas grandes o con formas poco convencionales.

Sin embargo, las películas creadas de esta manera pueden tener menor pureza o densidad en comparación con los métodos basados en vapor, ya que los residuos de disolvente o las impurezas pueden quedar atrapados en la película.

Categoría 2: Deposición Física de Vapor (PVD)

El Principio Fundamental: Sólido a Vapor a Sólido

PVD es un proceso basado en vacío que implica un cambio de estado físico. Un material fuente sólido, conocido como "blanco" o "target", es bombardeado con energía, lo que hace que transite a una fase de vapor.

Este vapor luego viaja a través de una cámara de vacío y se condensa en el sustrato más frío, formando una película delgada de alta pureza. No ocurren reacciones químicas; es un mecanismo de transporte puramente físico.

Características Clave

PVD es el caballo de batalla para depositar una amplia gama de materiales, especialmente metales, aleaciones y algunas cerámicas. Las técnicas comunes de PVD incluyen la pulverización catódica (sputtering) y la evaporación térmica.

Debido a que es un proceso de "línea de visión", el vapor viaja en línea recta desde la fuente hasta el sustrato. Esto da como resultado películas densas y de alta pureza, pero puede dificultar el recubrimiento uniforme de formas 3D complejas.

Categoría 3: Deposición Química de Vapor (CVD)

El Principio Fundamental: Construcción de Películas a Partir de Gas

CVD es fundamentalmente diferente de PVD. En lugar de vaporizar un sólido, CVD introduce uno o más gases precursores volátiles en una cámara de reacción.

Estos gases reaccionan o se descomponen en la superficie de un sustrato calentado, formando químicamente un nuevo material sólido como una película delgada. Los subproductos de la reacción se bombean luego fuera de la cámara.

Características Clave

CVD sobresale en la producción de películas extremadamente uniformes (conformes) y de alta pureza. Debido a que los gases precursores pueden fluir alrededor y dentro de geometrías complejas, CVD puede recubrir estructuras 3D intrincadas con una uniformidad casi perfecta.

Esta propiedad hace que CVD sea indispensable en la industria de semiconductores para la fabricación de circuitos integrados. También se utiliza para crear recubrimientos duraderos y protectores en herramientas y otros componentes.

Comprensión de las Ventajas y Desventajas

Elegir el método correcto requiere equilibrar la calidad deseada de la película con las limitaciones prácticas de costo, material y geometría del sustrato.

Pureza y Densidad

PVD y CVD generalmente producen películas con mayor pureza y densidad que los métodos de fase líquida. El ambiente de vacío minimiza la contaminación.

Conformidad y Cobertura

CVD es el campeón de la conformidad, capaz de recubrir uniformemente incluso las topografías más complejas. La naturaleza de línea de visión de PVD lo hace desafiante, mientras que los métodos de fase líquida son variables.

Costo y Complejidad

La deposición en fase líquida es típicamente la menos costosa y más sencilla de implementar. PVD representa una inversión moderada en equipos de vacío. CVD es a menudo el más complejo y costoso debido a la necesidad de altas temperaturas, manipulación de gases precursores y sistemas de seguridad.

Material y Temperatura

El material que desea depositar es una limitación importante. PVD es versátil para la mayoría de los metales y muchos compuestos. CVD se define por la disponibilidad de gases precursores adecuados. Las altas temperaturas que a menudo se requieren para CVD también pueden dañar los sustratos sensibles al calor.

Tomando la Decisión Correcta para su Aplicación

El objetivo de su proyecto le indicará directamente la mejor categoría de deposición.

- Si su enfoque principal es el recubrimiento de bajo costo y gran área donde la pureza máxima no es crítica: La deposición en fase líquida es su elección más práctica y escalable.

- Si su enfoque principal es depositar metales, aleaciones o cerámicas simples de alta pureza en una superficie relativamente plana: La Deposición Física de Vapor (PVD) ofrece el mejor equilibrio entre calidad y versatilidad.

- Si su enfoque principal es crear películas altamente uniformes y sin defectos en estructuras 3D complejas, especialmente para la electrónica: La Deposición Química de Vapor (CVD) es el estándar de la industria y la tecnología más capaz.

Comprender la diferencia fundamental entre estas tres categorías es el primer paso para diseñar intencionadamente materiales a escala atómica.

Tabla Resumen:

| Categoría | Principio Fundamental | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Deposición en Fase Líquida | Aplicación de una solución líquida al sustrato, luego evaporación del disolvente | Sencilla, bajo costo, escalable; puede tener menor pureza | Recubrimientos de gran área, proyectos sensibles al costo |

| Deposición Física de Vapor (PVD) | Vaporización de un blanco sólido en vacío, condensación en el sustrato | Películas densas y de alta pureza; la línea de visión limita las formas complejas | Metales, aleaciones, cerámicas en superficies planas |

| Deposición Química de Vapor (CVD) | Reacción de gases en un sustrato calentado para formar una película sólida | Recubrimientos altamente uniformes, conformes; alta pureza y complejidad | Dispositivos semiconductores, estructuras 3D, recubrimientos protectores |

¿Necesita soluciones expertas en deposición de películas delgadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos CVD/PECVD, hornos de tubo y de vacío y atmósfera. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para la fabricación de semiconductores, la investigación de materiales o recubrimientos industriales. Contáctenos hoy para mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico