La principal ventaja de usar un horno de secado al vacío para nanopartículas de óxido de zinc es la capacidad de eliminar disolventes a temperaturas significativamente más bajas al reducir la presión ambiental. Esto protege los nanomateriales del estrés térmico inherente a los métodos de secado tradicionales, asegurando la eliminación del etanol y el agua residuales sin comprometer la estructura de la partícula.

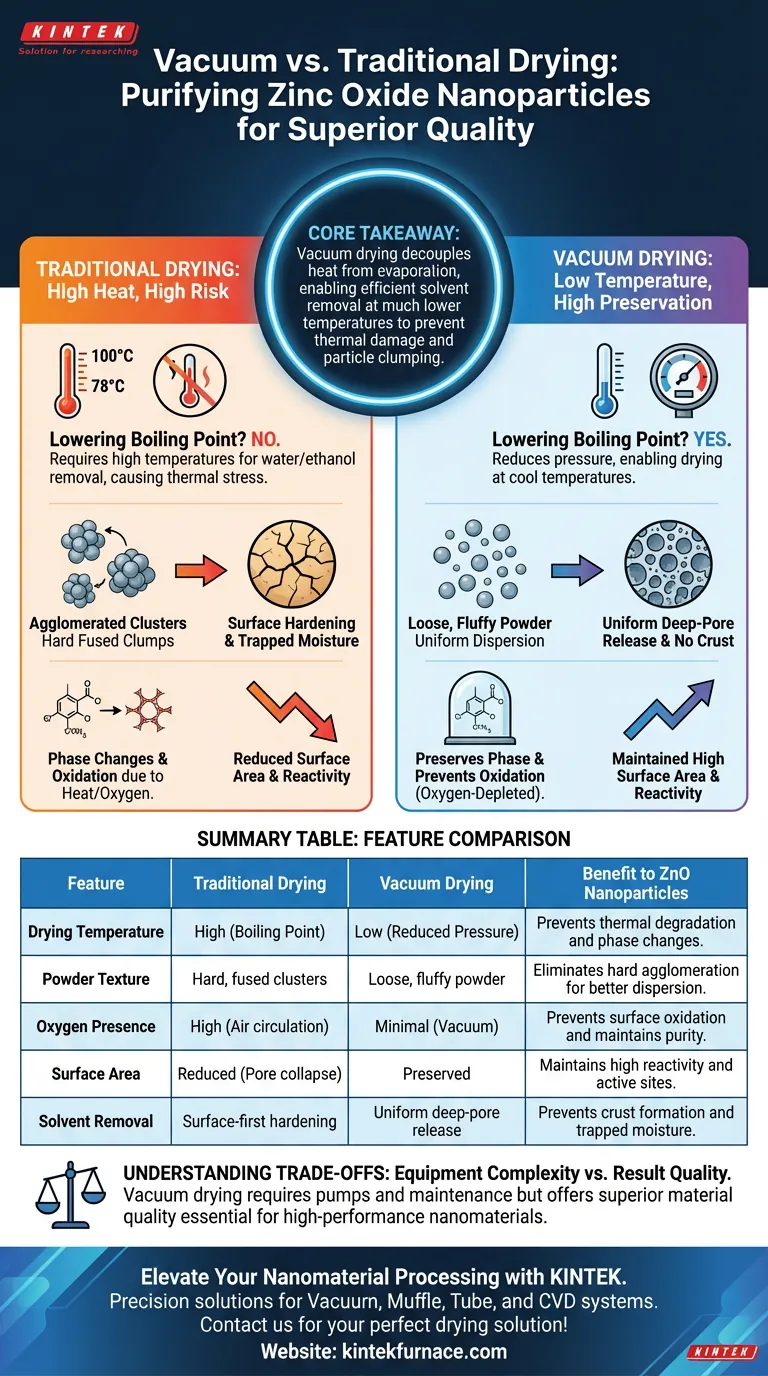

Conclusión Clave El secado al vacío desacopla el calor de la evaporación, permitiendo una eliminación eficiente del disolvente sin las altas temperaturas que causan cambios de fase o aglomeración de partículas. Este método es esencial para producir polvo de óxido de zinc suelto y altamente activo en lugar de cúmulos duros y aglomerados.

Preservación de la Integridad de la Nanoestructura

Reducción del Punto de Ebullición

En un horno tradicional, debe calentar disolventes como el agua o el etanol hasta sus puntos de ebullición estándar (100 °C y 78 °C, respectivamente) para eliminarlos eficazmente.

Un horno de vacío reduce la presión dentro de la cámara, lo que deprime el punto de ebullición de estos disolventes. Esto le permite secar el óxido de zinc a temperaturas mucho más bajas, evitando la degradación térmica que ocurre en entornos de alta temperatura.

Prevención de Cambios de Fase

Las nanopartículas de óxido de zinc son sensibles a la historia térmica; el calor excesivo puede alterar su fase cristalina.

Al secar al vacío, evita la alta energía térmica requerida por el secado atmosférico. Esto asegura que el material conserve su fase prevista y no sufra transformaciones estructurales no deseadas durante el proceso de purificación.

Combatiendo la Aglomeración

Logro de una Consistencia de Polvo Suelto

Uno de los mayores desafíos en el secado de nanopartículas es la "aglomeración dura", donde las partículas se fusionan en grumos inutilizables.

El secado tradicional a menudo causa una evaporación rápida en la superficie, creando una costra que atrapa la humedad en el interior y une las partículas a través de fuertes fuerzas capilares. El secado al vacío promueve una liberación más uniforme de los disolventes, lo que resulta en un polvo suelto y esponjoso que es fácil de dispersar en aplicaciones posteriores.

Eliminación del Endurecimiento Superficial

En condiciones atmosféricas, el secado puede provocar un endurecimiento superficial, donde la capa exterior se seca antes que el núcleo.

El entorno de vacío previene esto al garantizar que los disolventes puedan escapar de las profundidades de los poros del material incluso a bajas temperaturas. Esto previene el colapso estructural físico de las nanopartículas y mantiene el área superficial accesible del material.

Mejora de la Actividad del Material

Mantenimiento de una Alta Reactividad Superficial

La efectividad de las nanopartículas de óxido de zinc a menudo depende de su área superficial específica y sus sitios activos.

El secado a alta temperatura en hornos estándar puede inducir oxidación o reducir el área superficial a través de la densificación. El secado al vacío preserva la alta actividad del polvo, asegurando que permanezca químicamente reactivo para su aplicación final.

Prevención de la Oxidación

Mientras que los hornos estándar hacen circular aire (y por lo tanto oxígeno), un horno de vacío elimina el aire de la cámara.

Este entorno con bajo contenido de oxígeno es fundamental para prevenir la oxidación térmica en la superficie de las nanopartículas. Asegura que la pureza química del óxido de zinc se mantenga durante todo el ciclo de secado.

Comprensión de las Compensaciones

Complejidad del Equipo frente a la Calidad del Resultado

Si bien el secado al vacío ofrece una calidad de material superior, introduce una complejidad operativa en comparación con los hornos de aire forzado simples.

Debe gestionar las bombas de vacío y asegurar sellos herméticos, lo que requiere más mantenimiento que un horno termostático estándar. Sin embargo, para nanomateriales de alto rendimiento, la ganancia en calidad y consistencia de las partículas supera invariablemente los requisitos de equipo incrementados.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de seleccionar el protocolo de secado correcto para sus requisitos específicos, considere lo siguiente:

- Si su enfoque principal es maximizar el área superficial: Elija el secado al vacío para prevenir el colapso de los poros y las fuerzas de puente líquido que conducen a la aglomeración dura.

- Si su enfoque principal es la pureza cristalina: Confíe en el secado al vacío para eliminar los disolventes por debajo del umbral de temperatura que desencadenaría cambios de fase u oxidación.

- Si su enfoque principal es prevenir la aglomeración: Utilice el secado al vacío para asegurar que el producto final siga siendo un polvo suelto en lugar de formar cúmulos duros y fusionados.

El secado al vacío no es solo un método de secado; es una técnica de preservación que asegura que las nanopartículas de óxido de zinc que sintetiza sean las mismas que recupera.

Tabla Resumen:

| Característica | Secado Tradicional | Secado al Vacío | Beneficio para Nanopartículas de ZnO |

|---|---|---|---|

| Temperatura de Secado | Alta (Punto de Ebullición) | Baja (Presión Reducida) | Previene la degradación térmica y los cambios de fase. |

| Textura del Polvo | Cúmulos duros y fusionados | Polvo suelto y esponjoso | Elimina la aglomeración dura para una mejor dispersión. |

| Presencia de Oxígeno | Alta (Circulación de aire) | Mínima (Vacío) | Previene la oxidación superficial y mantiene la pureza. |

| Área Superficial | Reducida (Colapso de poros) | Preservada | Mantiene alta reactividad y sitios activos. |

| Eliminación de Disolvente | Endurecimiento de superficie primero | Liberación uniforme de poros profundos | Previene la formación de costras y la humedad atrapada. |

Mejore su Procesamiento de Nanomateriales con KINTEK

No comprometa la integridad de sus nanopartículas de óxido de zinc con métodos de secado obsoletos. En KINTEK, entendemos que la precisión es primordial en la síntesis de nanomateriales. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento adaptados para investigadores y fabricantes industriales.

Ya sea que necesite eliminar la aglomeración dura o preservar la pureza cristalina, nuestros hornos de alta temperatura de laboratorio personalizables garantizan que sus materiales conserven sus propiedades previstas. ¡Contáctenos hoy mismo para encontrar la solución de secado perfecta para su laboratorio!

Guía Visual

Referencias

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de mufla para laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- T6 vs T73 Estado en la aleación AA7050: Cómo elegir el proceso de envejecimiento de dos etapas adecuado para obtener resistencia y durabilidad

- ¿Qué papel juega un horno de laboratorio en el recubrimiento de polvos de nanocompuestos? Fabricación maestra de sensores de película delgada

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Por qué se prefiere un horno de vacío para secar electrodos modificados con MXeno? Optimice el éxito electroquímico de su laboratorio

- ¿Por qué se utiliza un reactor homogéneo para la cristalización? Lograr una uniformidad térmica del 100% para cristales puros

- ¿Cómo controla un horno de carbonización las propiedades microestructurales de un marco de carbono macroporoso (MPCF)?

- ¿Cuáles son los beneficios de la compactación en frío y la sinterización? Aumente la eficiencia y reduzca los costos en la fabricación

- ¿Qué papel juega el medio de empaque en el proceso de borurado en polvo en estado sólido? Mejora la dureza del metal a altas temperaturas