En el mundo de la fabricación avanzada, la sinterización es el proceso térmico que transforma el polvo fino en un objeto denso y sólido. En la impresión 3D, esta técnica se utiliza para crear piezas muy complejas a partir de materiales como metal y cerámica calentándolas hasta un punto en el que las partículas de polvo se fusionan, pero no se derriten por completo.

La sinterización es el puente fundamental entre la impresión 3D de modelos plásticos sencillos y la fabricación de piezas funcionales de grado industrial. Desbloquea la capacidad de imprimir con materiales de alto rendimiento como metales y cerámicas, pero requiere una profunda comprensión del control del proceso para lograr los resultados deseados.

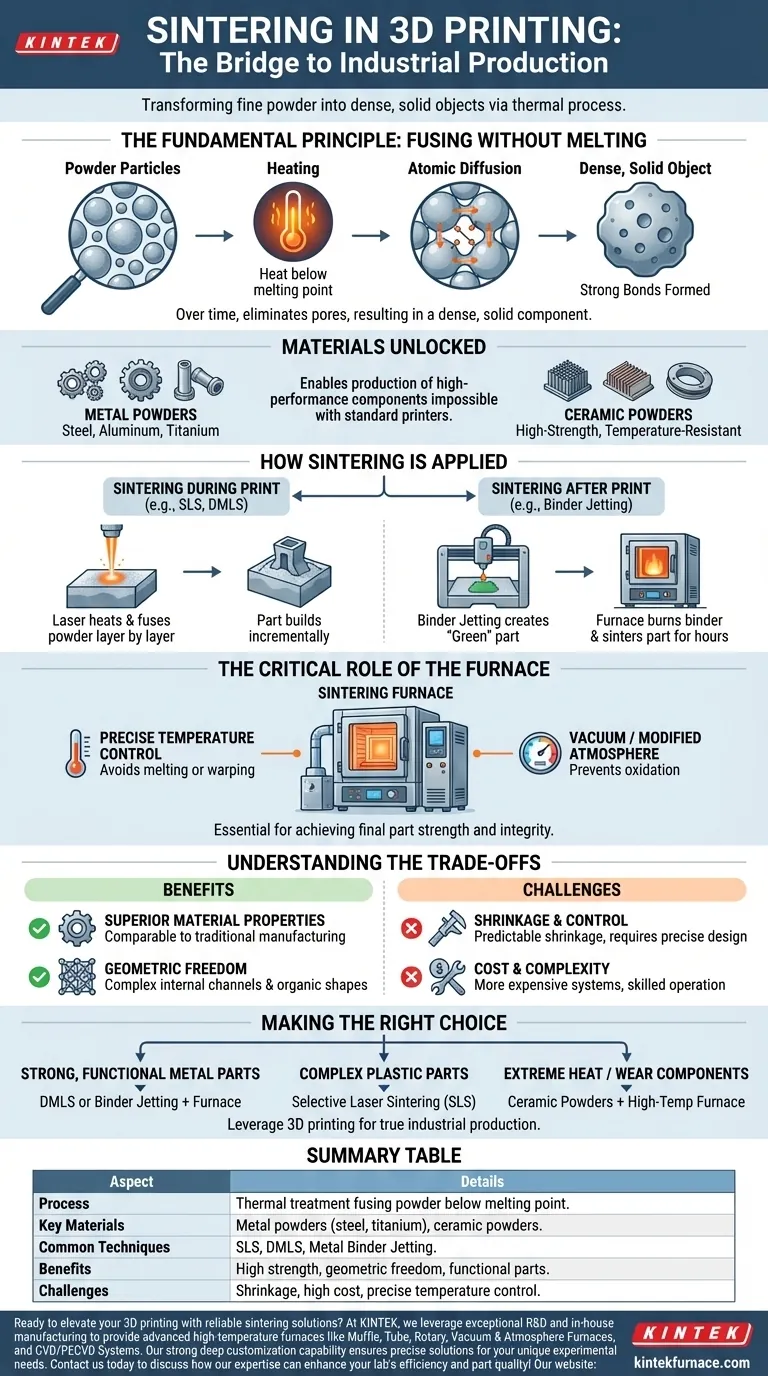

El Principio Fundamental: Fusión sin Derretir

Qué es Realmente la Sinterización

La sinterización es un proceso de difusión atómica. Cuando una masa compactada de polvo se calienta a una temperatura alta —por debajo de su punto de fusión— los átomos en las superficies de las partículas individuales se agitan.

Esta energía les permite migrar a través de los límites de las partículas adyacentes, formando fuertes enlaces químicos. Con el tiempo, este proceso elimina los poros entre las partículas, lo que resulta en un componente sólido y denso.

Los Materiales que Desbloquea

Esta técnica es clave para trabajar con materiales que son difíciles o imposibles de procesar con impresoras 3D convencionales basadas en extrusión.

La sinterización se utiliza principalmente para polvos metálicos (como acero, aluminio o titanio) y polvos cerámicos. Esto permite la producción de componentes de alta resistencia al desgaste y a la temperatura.

Cómo se Aplica la Sinterización en la Impresión 3D

Sinterización Durante la Impresión

En procesos como la Sinterización Selectiva por Láser (SLS) o la Sinterización Directa por Láser de Metal (DMLS), la sinterización ocurre capa por capa. Un láser de alta potencia traza la sección transversal de la pieza sobre una fina capa de polvo.

La energía del láser calienta y fusiona instantáneamente las partículas de polvo en esa área específica. Luego se extiende una nueva capa de polvo y el proceso se repite hasta que el objeto está completo.

Sinterización Después de la Impresión

En otras tecnologías, como la inyección de aglutinante metálico (Metal Binder Jetting), el paso de "impresión" y el paso de "sinterización" están separados. La impresora deposita un agente aglutinante sobre una cama de polvo para crear una pieza preliminar y frágil conocida como pieza "verde".

Esta pieza verde se traslada cuidadosamente a un horno de sinterización de alta temperatura. Dentro del horno, el aglutinante se quema y la pieza se calienta durante muchas horas, permitiendo que las partículas metálicas se sintericen en un objeto metálico sólido completamente denso.

El Papel Crítico del Horno

Un horno de sinterización es un equipo de precisión. Debe proporcionar un control de temperatura extremadamente preciso para evitar que la pieza se derrita o se deforme.

También crea a menudo un vacío o una atmósfera modificada para evitar que el metal se oxide a altas temperaturas, lo que comprometería la resistencia e integridad de la pieza final.

Comprender las Compensaciones

Ventaja: Propiedades Superiores del Material

La principal ventaja de la impresión 3D basada en sinterización es la capacidad de producir piezas con propiedades mecánicas comparables a las fabricadas con métodos de fabricación tradicionales. Los componentes finales son densos, resistentes y funcionales.

Ventaja: Libertad Geométrica

Debido a que el objeto está soportado por una cama de polvo no fusionado durante el proceso de impresión, estos métodos pueden crear canales internos, celosías y formas orgánicas increíblemente complejas que serían imposibles de mecanizar.

Desafío: Contracción y Control

Durante el proceso de sinterización, a medida que se cierran los espacios entre las partículas de polvo, la pieza se encoge. Esta contracción es predecible, pero debe tenerse en cuenta con precisión en el diseño inicial para lograr dimensiones finales precisas.

Desafío: Costo y Complejidad

Los sistemas basados en sinterización, ya sea que involucren láseres u hornos separados, son significativamente más caros y complejos de operar que las impresoras 3D estándar. Requieren técnicos cualificados y entornos controlados.

Tomar la Decisión Correcta para su Objetivo

Si la sinterización es el enfoque correcto depende totalmente de su aplicación final.

- Si su enfoque principal es crear piezas metálicas resistentes y funcionales: Utilizará un proceso como la Sinterización Directa por Láser de Metal (DMLS) o un flujo de trabajo de dos pasos de inyección de aglutinante y sinterización en horno.

- Si su enfoque principal es producir piezas plásticas complejas con buenas propiedades mecánicas: La Sinterización Selectiva por Láser (SLS) es la tecnología relevante, que sinteriza polvos poliméricos en lugar de metal.

- Si su enfoque principal es la fabricación de componentes que deben soportar calor o desgaste extremos: Necesitará un proceso específico para polvos cerámicos, que se sinterizan en un horno de alta temperatura después de la impresión.

Comprender los principios de la sinterización le permite aprovechar la impresión 3D para una verdadera producción industrial.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Tratamiento térmico que fusiona partículas de polvo por debajo del punto de fusión mediante difusión atómica |

| Materiales Clave | Polvos metálicos (p. ej., acero, titanio), polvos cerámicos |

| Técnicas Comunes | Sinterización Selectiva por Láser (SLS), Sinterización Directa por Láser de Metal (DMLS), Inyección de Aglutinante Metálico |

| Ventajas | Alta resistencia, libertad geométrica, piezas funcionales comparables a métodos tradicionales |

| Desafíos | Contracción predecible, alto costo, necesidad de control preciso de la temperatura y operación cualificada |

¿Listo para mejorar su impresión 3D con soluciones de sinterización fiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea que trabaje con metales, cerámicas u otros materiales. Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar la eficiencia y calidad de las piezas de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento