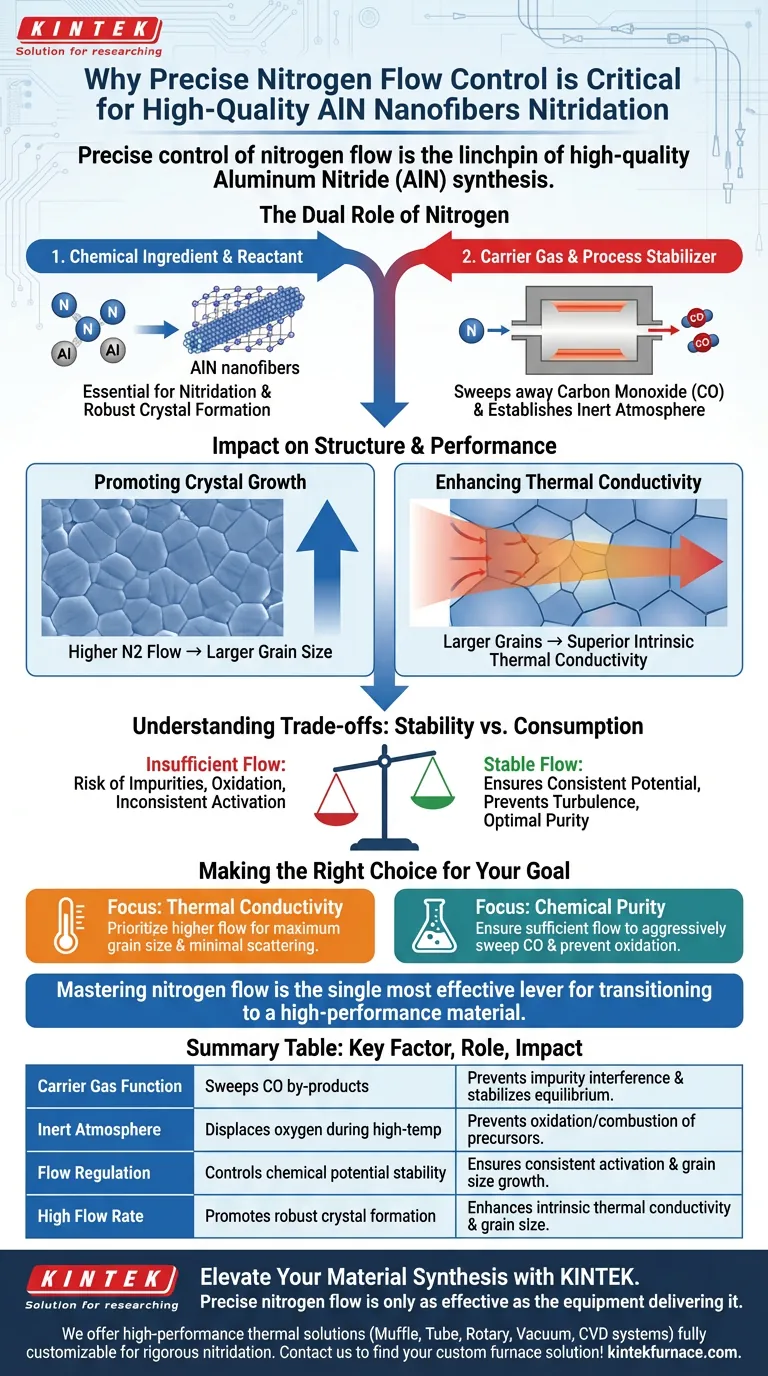

El control preciso del flujo de nitrógeno es la clave de la síntesis de nitruro de aluminio (AlN) de alta calidad. Sirve un doble propósito: actuar como el reactivo vital para la nitruración y, al mismo tiempo, funcionar como gas portador para eliminar subproductos volátiles como el monóxido de carbono. Sin una regulación específica del flujo, se compromete el entorno de reacción, lo que resulta en oxidación del material, estructura cristalina deficiente y degradación de las propiedades térmicas.

La regulación del flujo de nitrógeno no se trata solo de suministrar un reactivo; es el mecanismo principal para purgar impurezas e impulsar el crecimiento cristalino. La optimización de este flujo se correlaciona directamente con tamaños de grano más grandes y una conductividad térmica superior en la aplicación final de nanofibras.

El Doble Papel del Nitrógeno

Para comprender por qué la tasa de flujo es crítica, debe ver el nitrógeno tanto como un ingrediente químico como un estabilizador del proceso.

Actuando como Gas Portador

Durante la reacción de nitruración, se generan subproductos volátiles, específicamente monóxido de carbono (CO).

El nitrógeno actúa como agente de barrido, eliminando eficientemente estos gases de la zona de reacción. Si se permite que el CO permanezca, puede interferir con el equilibrio de la reacción e introducir impurezas.

Estableciendo la Atmósfera Inerte

El flujo de nitrógeno crea un entorno estrictamente inerte dentro del horno.

Esto es esencial para prevenir la oxidación o combustión de los precursores (como el hidrocarbón) a altas temperaturas. Al desplazar el oxígeno, el flujo de nitrógeno protege la integridad del material durante las fases de activación vulnerables.

Impacto en la Estructura y el Rendimiento del Material

Más allá de la protección básica, la tasa de flujo dicta directamente la calidad física de las nanofibras.

Promoviendo el Crecimiento Cristalino

Existe una relación directa entre las tasas de flujo de nitrógeno y la morfología de las nanofibras de AlN.

Se ha demostrado que una tasa de flujo de nitrógeno mantenida y alta aumenta significativamente el tamaño de grano del material. Este flujo promueve las condiciones óptimas necesarias para una formación cristalina robusta.

Mejorando la Conductividad Térmica

El objetivo final de sintetizar nanofibras de AlN es a menudo aprovechar sus propiedades térmicas intrínsecas.

Dado que las tasas de flujo más altas conducen a tamaños de grano más grandes, en consecuencia, mejoran la conductividad térmica intrínseca de las nanofibras resultantes. El control preciso le permite ajustar el material para obtener el máximo rendimiento térmico.

Comprendiendo las Compensaciones

Si bien un flujo alto es generalmente beneficioso, la palabra clave es "control".

El Riesgo de un Flujo Insuficiente

Si la tasa de flujo cae por debajo del umbral crítico, la eliminación de los subproductos gaseosos se vuelve ineficiente.

Este estancamiento crea un potencial químico inestable en la zona de reacción, lo que lleva a una activación inconsistente y a una posible contaminación de la superficie de la fibra.

Estabilidad vs. Consumo

Mantener un flujo estable (por ejemplo, 150 ml/min en contextos específicos) garantiza que el potencial químico permanezca constante.

Sin embargo, el sistema debe equilibrarse para garantizar que el flujo sea suficiente para actuar como portador sin ser derrochador o causar turbulencias que puedan alterar la formación de nanofibras.

Tomando la Decisión Correcta para su Objetivo

Al establecer los parámetros de su proceso, alinee su estrategia de flujo de nitrógeno con los requisitos específicos de su material.

- Si su enfoque principal es la Conductividad Térmica: Priorice tasas de flujo de nitrógeno más altas para maximizar el tamaño de grano y minimizar los límites de dispersión de fonones.

- Si su enfoque principal es la Pureza Química: Asegúrese de que la tasa de flujo sea suficiente para barrer agresivamente el monóxido de carbono y prevenir cualquier oxidación de los materiales precursores.

Dominar la tasa de flujo de nitrógeno es la palanca más efectiva para pasar de un material de AlN funcional a uno de alto rendimiento.

Tabla Resumen:

| Factor Clave | Rol en el Proceso de Nitruración | Impacto en las Nanofibras de AlN |

|---|---|---|

| Función de Gas Portador | Elimina subproductos de CO volátiles | Previene la interferencia de impurezas y estabiliza el equilibrio |

| Atmósfera Inerte | Desplaza el oxígeno durante las fases de alta temperatura | Previene la oxidación/combustión de precursores |

| Regulación del Flujo | Controla la estabilidad del potencial químico | Asegura una activación y crecimiento del tamaño de grano consistentes |

| Alto Flujo | Promueve la formación de cristales robustos | Mejora la conductividad térmica intrínseca y el tamaño de grano |

Mejore la Síntesis de su Material con KINTEK

El flujo preciso de nitrógeno solo es tan efectivo como el equipo que lo suministra. En KINTEK, empoderamos a investigadores y fabricantes con soluciones térmicas de alto rendimiento diseñadas para procesos de nitruración rigurosos.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción. Ya sea que su objetivo sea la máxima conductividad térmica o una pureza química superior en sus nanofibras de AlN, nuestros hornos avanzados brindan la estabilidad y el control que necesita.

¿Listo para optimizar sus reacciones a alta temperatura? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué los sustratos se someten a tratamiento en un horno de recocido a alta temperatura? Perfeccionando las Heteroestructuras de PtTe2/WTe2

- ¿Por qué se utilizan juntos un horno de laboratorio y el bálsamo de Canadá para las preparaciones de madera? Domina las técnicas permanentes de microscopía

- ¿Cómo afecta el control de la temperatura a la desaluminación del cobre nanoporoso? Domina la uniformidad y el tamaño de los poros

- ¿Por qué se requiere un horno de secado eléctrico industrial para los precursores de soportes de catalizador? Asegurar la integridad de los poros

- ¿Qué es un horno industrial de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Por qué las cápsulas de sublimación VTD necesitan diseños especializados para la perovskita? Lograr una uniformidad y estabilidad de película precisas

- ¿Qué ventajas ofrece un horno de secado al vacío? Estabilidad química superior y deshidratación eficiente

- ¿Cuáles son las consideraciones de consumo de energía al elegir entre hornos de desaglomerado y sinterizado separados o combinados? Optimice la eficiencia de su proceso