Controlar la velocidad de enfriamiento en un horno de mufla de alta temperatura es el factor decisivo para determinar la estabilidad de fase final y la integridad estructural de su material. Al pasar de temperaturas extremas como 1200 °C, la velocidad a la que la muestra regresa a temperatura ambiente dicta si conserva las características deseables o se degrada en fases secundarias no deseadas.

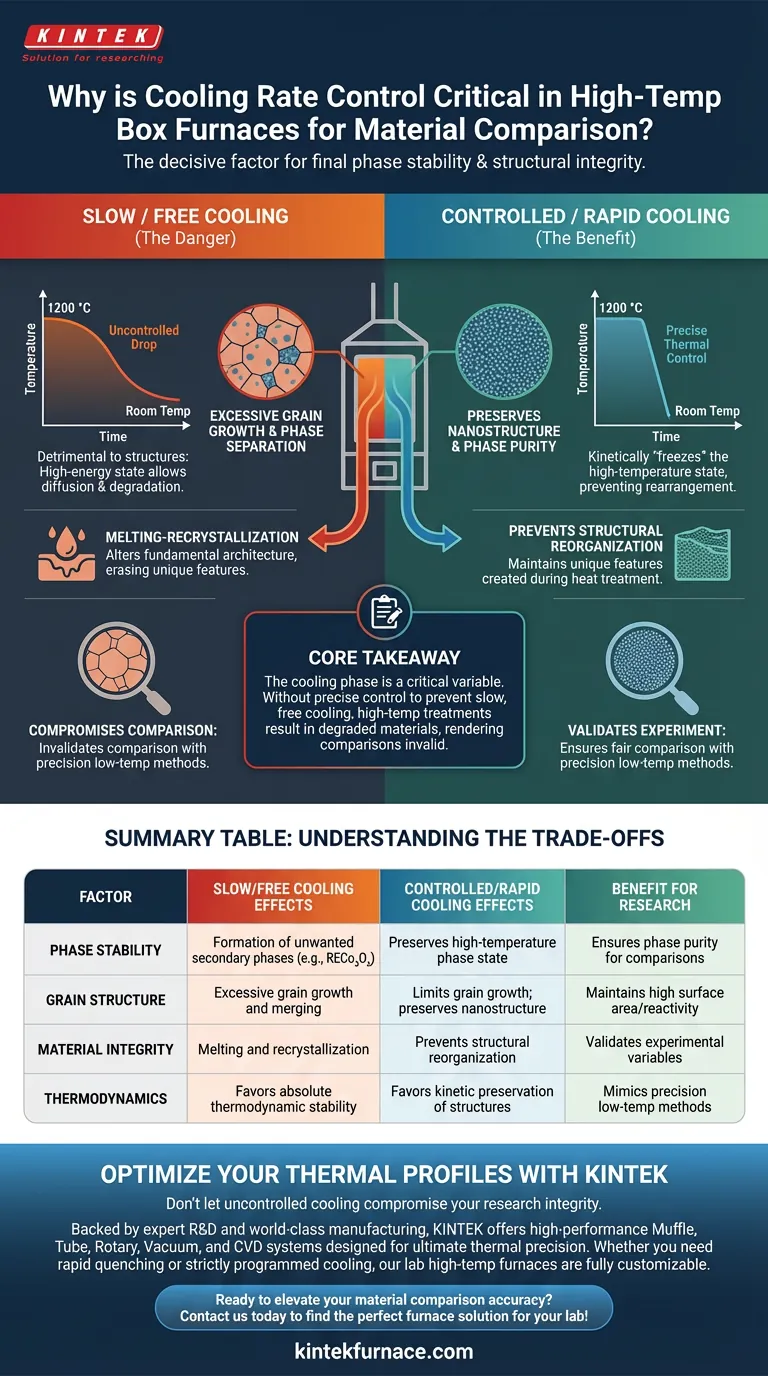

Conclusión principal La fase de enfriamiento no es simplemente el final de un proceso; es una variable crítica que define el estado final del material. Sin un control térmico preciso para evitar un enfriamiento lento y libre, los tratamientos a alta temperatura inevitablemente resultarán en crecimiento de grano y separación de fases, invalidando las comparaciones con métodos de baja temperatura de precisión.

La Termodinámica de la Transición

El Peligro del "Enfriamiento Libre"

En muchas operaciones de horno estándar, la unidad simplemente se apaga después del tiempo de permanencia, permitiendo que la muestra se enfríe de forma natural.

A altas temperaturas (1200 °C), este enfriamiento lento y libre es perjudicial para mantener estructuras de materiales específicas. Mantiene el material en un estado de alta energía durante demasiado tiempo, permitiendo que los procesos de difusión continúen mucho más allá del tiempo de tratamiento previsto.

Impacto en la Estabilidad de Fase

La transición de 1200 °C a temperatura ambiente es donde a menudo se pierde la estabilidad de fase.

Si la temperatura desciende demasiado lentamente, el material busca su estado termodinámicamente más estable. Si bien la estabilidad suena positiva, en este contexto, a menudo significa la formación de fases secundarias no deseadas, como RECo₃Oₐ, en lugar de la fase específica que se pretendía aislar.

Consecuencias Estructurales del Enfriamiento No Controlado

Fusión y Recristalización

Las velocidades de enfriamiento lentas a menudo conducen a la fusión-recristalización.

Este fenómeno altera la arquitectura fundamental del material. En lugar de preservar las características únicas creadas durante el tratamiento térmico, el material se reorganiza, a menudo borrando las propiedades que se intentaba estudiar.

Crecimiento Excesivo de Grano

El control sobre el enfriamiento es esencial para limitar el crecimiento de grano.

La exposición prolongada a calor intenso durante un enfriamiento lento permite que los granos se fusionen y agranden. Esto destruye las nanoestructuras finas, alterando significativamente el área superficial y la reactividad del material.

El Contexto de la Comparación

Métodos de Alta Temperatura vs. Baja Temperatura

Para comparar científicamente los tratamientos en hornos de alta temperatura con métodos de baja temperatura (como los procesos glicotérmicos), debe aislar las variables.

Los métodos glicotérmicos son reconocidos por mantener una alta pureza de fase y preservar delicadas nanoestructuras.

Validación del Experimento

Si su muestra de alta temperatura sufre un enfriamiento no controlado, ya no está comparando dos métodos de síntesis.

Está comparando un método de baja temperatura de precisión con una muestra de alta temperatura que ha sido degradada por una historia térmica secundaria (la fase de enfriamiento). El control térmico preciso es la única forma de demostrar las diferencias reales entre estas técnicas de procesamiento.

Comprender las Compensaciones

Estabilidad Termodinámica vs. Preservación Cinética

Existe una compensación inherente entre alcanzar el estado más estable y preservar una estructura específica.

El enfriamiento lento favorece la termodinámica. Permite que los átomos se asienten en la configuración de energía más baja absoluta, lo que a menudo resulta en granos grandes y fases secundarias como RECo₃Oₐ.

El enfriamiento controlado (rápido) favorece la cinética. "Congela" el estado de alta temperatura, evitando que los átomos se reorganicen en esas fases secundarias. Debe decidir qué resultado se alinea con sus objetivos de investigación.

Tomar la Decisión Correcta para su Objetivo

Al diseñar su perfil térmico, considere los datos comparativos específicos que necesita generar.

- Si su enfoque principal es preservar nanoestructuras: Debe evitar el enfriamiento libre para prevenir el crecimiento de grano y mantener la paridad con los métodos de baja temperatura de precisión.

- Si su enfoque principal es el equilibrio termodinámico: Debe permitir un enfriamiento lento, aceptando que esto probablemente resultará en la formación de fases secundarias como RECo₃Oₐ y una recristalización significativa.

La precisión en la fase de enfriamiento es la diferencia entre una muestra arruinada y una comparación científicamente válida.

Tabla Resumen:

| Factor | Efectos del Enfriamiento Lento/Libre | Efectos del Enfriamiento Controlado/Rápido | Beneficio para la Investigación |

|---|---|---|---|

| Estabilidad de Fase | Formación de fases secundarias no deseadas (p. ej., RECo₃Oₐ) | Preserva el estado de fase a alta temperatura | Asegura la pureza de fase para comparaciones |

| Estructura de Grano | Crecimiento y fusión excesivos de grano | Limita el crecimiento de grano; preserva la nanoestructura | Mantiene alta área superficial/reactividad |

| Integridad del Material | Fusión y recristalización | Previene la reorganización estructural | Valida las variables experimentales |

| Termodinámica | Favorece la estabilidad termodinámica absoluta | Favorece la preservación cinética de estructuras | Imita métodos de baja temperatura de precisión |

Optimice sus Perfiles Térmicos con KINTEK

No permita que el enfriamiento no controlado comprometa la integridad de su investigación. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para la máxima precisión térmica. Ya sea que necesite un enfriamiento rápido o un enfriamiento estrictamente programado, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de síntesis de materiales.

¿Listo para mejorar la precisión de sus comparaciones de materiales? ¡Contáctenos hoy para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Paweł A. Krawczyk, Władysław W. Kubiak. Synthesis and Catalytic Performance of High-Entropy Rare-Earth Perovskite Nanofibers: (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 in Low-Temperature Carbon Monoxide Oxidation. DOI: 10.3390/ma17081883

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué compone la cámara de trabajo de un horno de resistencia tipo caja? Descubra los componentes centrales para operaciones eficientes a altas temperaturas

- ¿Qué hace que los hornos de crisol sean adecuados para aplicaciones de alta temperatura? Logre una pureza y precisión inigualables

- ¿Qué papel juega un horno de laboratorio en la estabilización de nanofibras de lignina? Desbloquea el entrecruzamiento térmico de precisión

- ¿Qué es un horno mufla y cómo funciona generalmente? Descubra su papel en el calentamiento libre de contaminantes

- ¿Cuál es la aplicación específica de un horno mufla en experimentos de caracterización de biocarbón? Optimizar el análisis de cenizas

- ¿Qué prácticas de mantenimiento se recomiendan para los hornos mufla? Asegure la longevidad y precisión en su laboratorio

- ¿Qué tipos de materiales se pueden analizar utilizando un horno de mufla? Desbloquee análisis térmicos precisos para muestras diversas

- ¿Cuál es el material de revestimiento de un horno mufla? Elija el refractario adecuado para sus necesidades