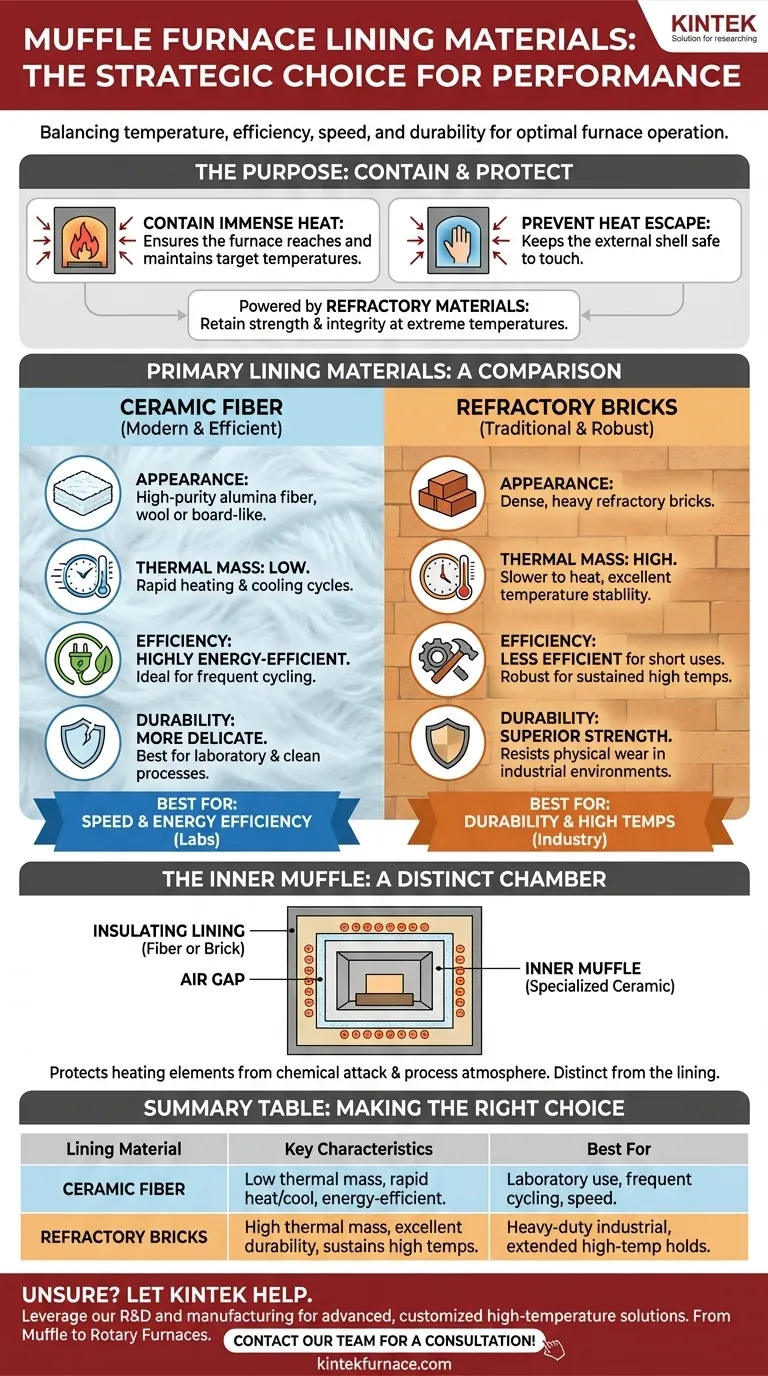

En resumen, el revestimiento de un horno mufla está hecho de materiales refractarios diseñados para soportar temperaturas extremas. Los dos materiales más comunes utilizados para este propósito son el aislamiento de fibra cerámica de alta pureza y los ladrillos refractarios densos, y la elección depende de los requisitos de rendimiento específicos del horno.

La selección de un revestimiento de horno no se trata de un único material "mejor". Es una elección de ingeniería estratégica que equilibra la necesidad de temperatura máxima, eficiencia energética, velocidad operativa y durabilidad a largo plazo.

El propósito de un revestimiento de horno mufla

Un revestimiento de horno tiene dos responsabilidades principales: contener el calor inmenso dentro de la cámara y evitar que ese calor se escape. Un revestimiento eficaz permite que el horno alcance y mantenga las temperaturas objetivo de manera eficiente mientras mantiene la carcasa exterior segura al tacto.

El principio de los materiales refractarios

Los materiales utilizados para esta tarea se conocen como refractarios. Un material refractario es aquel que conserva su resistencia física e integridad química a temperaturas muy altas. Todo el diseño de un horno de alta temperatura depende de la calidad y las propiedades de su revestimiento refractario.

Materiales de revestimiento principales: Fibra frente a Ladrillo

Los hornos mufla modernos se construyen típicamente utilizando uno de los dos tipos principales de revestimientos refractarios: fibra cerámica ligera o ladrillos refractarios densos.

Construcción moderna: Aislamiento de fibra cerámica

La mayoría de los hornos mufla contemporáneos utilizan un revestimiento hecho de fibra de alúmina de alta pureza. Este material, que parece una lana o un panel denso, es un aislante excepcional.

Estos hornos a menudo se construyen con una carcasa de doble capa. El revestimiento interior de fibra de alúmina contiene el calor, mientras que un espacio de aire y el gabinete exterior de acero proporcionan integridad estructural y seguridad para el operador.

La baja masa térmica de la fibra cerámica permite que el horno se caliente y se enfríe muy rápidamente, lo que lo hace altamente eficiente energéticamente para procesos que requieren ciclos frecuentes.

Construcción tradicional: Ladrillos refractarios

Para aplicaciones industriales de servicio pesado u hornos diseñados para alcanzar temperaturas extremas (hasta 1800 °C), el revestimiento a menudo se construye con ladrillos refractarios.

Estos ladrillos densos y pesados son extremadamente duraderos y pueden soportar un desgaste físico considerable. Su alta masa térmica significa que tardan más en calentarse, pero también retienen el calor durante mucho tiempo.

Esta estructura es excepcionalmente robusta, pero generalmente es más pesada y menos sensible a los cambios rápidos de temperatura en comparación con los hornos con revestimiento de fibra.

Comprender las compensaciones

La elección entre un revestimiento de fibra o ladrillo implica un claro conjunto de compensaciones de ingeniería. No hay una opción universalmente superior; la elección correcta depende enteramente del uso previsto.

Masa térmica y eficiencia

La fibra cerámica tiene una masa térmica muy baja. Esta es su mayor ventaja, ya que permite ciclos rápidos de calentamiento y enfriamiento que ahorran tiempo y energía.

Los ladrillos refractarios tienen una alta masa térmica. Esto los hace más lentos de calentar, pero excelentes para mantener una temperatura estable durante períodos prolongados, aunque son menos eficientes para usos cortos y repetidos.

Durabilidad y resistencia mecánica

Los ladrillos refractarios ofrecen una resistencia mecánica superior y son más resistentes al daño físico. Esto los hace adecuados para entornos industriales hostiles donde se pueden colocar cargas directamente sobre el hogar del horno.

La fibra cerámica es más delicada y puede dañarse por abrasión física o impacto. Es más adecuada para entornos de laboratorio o procesos limpios.

La cámara mufla interior

Fundamentalmente, el revestimiento aislante es distinto de la mufla en sí. La mufla es una cámara interior sellada que protege los elementos calefactores de la atmósfera de la muestra (y viceversa).

Esta cámara interior a menudo está hecha de una cerámica especializada elegida por su resistencia al ataque químico de gases o vapores agresivos que pueden liberarse durante un proceso.

Tomar la decisión correcta para su aplicación

Comprender estos materiales le permite seleccionar un horno que esté optimizado para su objetivo específico.

- Si su enfoque principal es la velocidad y la eficiencia energética: Elija un horno moderno con un revestimiento de fibra cerámica de alta pureza por sus capacidades de calentamiento y enfriamiento rápidos.

- Si su enfoque principal es la durabilidad extrema y las altas temperaturas sostenidas: Un horno con un revestimiento de ladrillo refractario denso ofrece una robustez inigualable para uso industrial pesado.

- Si su enfoque principal es procesar muestras que liberan vapores: Asegúrese de que el horno contenga una mufla cerámica dedicada para proteger los elementos calefactores y garantizar la pureza del proceso.

En última instancia, conocer la función de cada material transforma su compra de una simple elección a una decisión de ingeniería informada.

Tabla de resumen:

| Material del revestimiento | Características clave | Mejor para |

|---|---|---|

| Fibra cerámica | Baja masa térmica, calentamiento/enfriamiento rápido, eficiente energéticamente, ligero | Uso en laboratorio, ciclos frecuentes, procesos que requieren velocidad y eficiencia |

| Ladrillos refractarios | Alta masa térmica, excelente durabilidad, soporta altas temperaturas, robusto | Aplicaciones industriales pesadas, mantenimiento de altas temperaturas prolongado |

¿No está seguro de qué revestimiento de horno mufla es adecuado para su aplicación?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo y rotatorios, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a seleccionar o personalizar un horno con el material de revestimiento ideal para sus necesidades específicas de temperatura, eficiencia y durabilidad. ¡Póngase en contacto con nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica