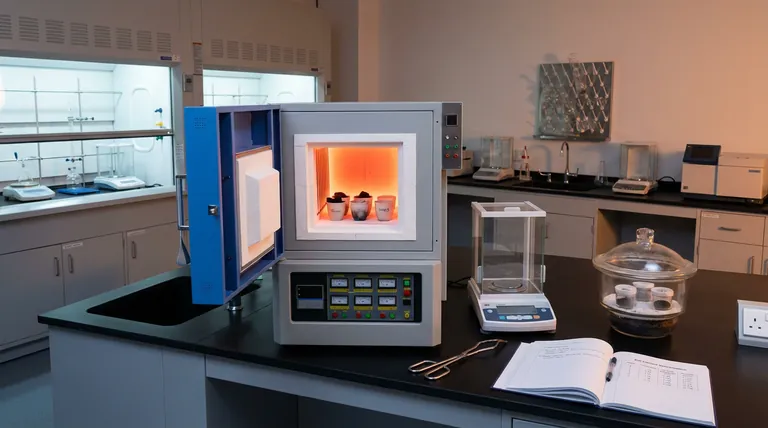

En el contexto de la caracterización de biocarbón, el horno mufla cumple una función específica y crítica: la determinación cuantitativa del contenido de cenizas. Al someter el biocarbón a una atmósfera de aire a aproximadamente 750 °C durante un período prolongado, típicamente 4 horas, el horno asegura la oxidación completa y volatilización de todos los componentes orgánicos. El material que queda es el residuo inorgánico, o ceniza, que sirve como un indicador fundamental de la calidad química y física del biocarbón.

El horno mufla aísla la fracción inorgánica del biocarbón al eliminar toda la materia orgánica combustible a través de la oxidación térmica controlada. Este proceso produce el porcentaje de contenido de cenizas, una métrica vital que determina los niveles de pH del biocarbón y su capacidad electrostática para interactuar con el agua.

El Proceso de Determinación de Cenizas

Oxidación Térmica Controlada

El mecanismo principal se basa en la creación de un entorno de alta temperatura y alta pureza.

Para el biocarbón, el protocolo estándar implica calentar la cámara a 750 °C.

Esta temperatura debe mantenerse de manera constante durante un período establecido, generalmente 4 horas, para asegurar que la reacción llegue a completarse.

Eliminación de Componentes Orgánicos

El horno opera en una atmósfera de aire, que proporciona el oxígeno necesario para la combustión.

Bajo estas condiciones, la estructura de carbono y otros volátiles orgánicos dentro del biocarbón se oxidan completamente.

Estos componentes se convierten en gases y se ventilan, eliminando efectivamente la porción "bio" de la muestra.

Aislamiento del Residuo Inorgánico

La sustancia que queda en el crisol después del ciclo de calentamiento es el residuo inorgánico.

Este residuo comprende minerales y sales que no son combustibles ni volátiles a la temperatura aplicada.

Pesar este residuo permite el cálculo preciso del porcentaje de cenizas en relación con la masa de la muestra original.

Significado de los Datos de Cenizas

Predicción de Niveles de pH

El contenido de cenizas derivado de este proceso es un impulsor principal de la alcalinidad del biocarbón.

Una mayor concentración de cenizas generalmente indica un nivel de pH más alto.

Este punto de datos es esencial para determinar cómo el biocarbón alterará la acidez del suelo en el que se aplique.

Evaluación de Interacciones Electrostáticas

La naturaleza de las cenizas influye en cómo el biocarbón interactúa con la humedad.

Específicamente, el contenido inorgánico dicta las interacciones electrostáticas con las moléculas de agua.

Comprender esta interacción es crucial para predecir la capacidad del biocarbón para retener agua o influir en la movilidad de nutrientes en aplicaciones agrícolas.

Comprender las Compensaciones

Sensibilidad a la Temperatura

Si bien 750 °C es el estándar para oxidar orgánicos, es una carga térmica alta.

Existe el riesgo de que ciertos elementos inorgánicos volátiles puedan perderse si la temperatura excede el protocolo o si la muestra tiene propiedades minerales únicas.

Se requiere precisión en el control de la temperatura para garantizar que el residuo sea verdaderamente representativo del contenido de cenizas, no solo de los minerales resistentes al calor.

Intensidad de Tiempo

La determinación de cenizas no es una técnica analítica rápida.

El requisito de un tiempo de mantenimiento de 4 horas, combinado con los períodos necesarios de rampa y enfriamiento, hace que este sea un proceso por lotes que consume mucho tiempo.

Limita efectivamente el rendimiento de la caracterización de muestras en comparación con otros métodos espectroscópicos rápidos.

Tomando la Decisión Correcta para su Objetivo

Para utilizar un horno mufla de manera efectiva para la caracterización de biocarbón, alinee su metodología con sus objetivos de investigación específicos:

- Si su enfoque principal es la Estandarización: Asegúrese de que su horno esté calibrado a exactamente 750 °C durante 4 horas para mantener la coherencia con los protocolos cuantitativos establecidos.

- Si su enfoque principal es la Enmienda del Suelo: Priorice el análisis del residuo de cenizas resultante para predecir con precisión el impacto del biocarbón en el pH del suelo y la retención de agua.

Al controlar estrictamente el entorno de oxidación, el horno mufla convierte la biomasa compleja en datos inorgánicos cuantificables.

Tabla Resumen:

| Característica | Especificación/Detalle |

|---|---|

| Función Principal | Determinación cuantitativa del contenido de cenizas |

| Temperatura Estándar | 750 °C |

| Duración | 4 Horas |

| Atmósfera | Aire (para oxidación completa) |

| Resultado Clave | Aislamiento de minerales y sales inorgánicas |

| Métricas Afectadas | Predicción de pH del suelo, interacción electrostática del agua |

Mejore su Investigación de Biocarbón con la Precisión de KINTEK

La precisión es primordial en la caracterización de biocarbón. KINTEK proporciona hornos mufla de alto rendimiento diseñados para las rigurosas demandas de determinación de cenizas y oxidación térmica. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos.

Nuestro valor para usted:

- Uniformidad de Temperatura Inigualable: Asegure entornos consistentes de 750 °C para datos de cenizas repetibles.

- Diseño Duradero: Construido para cargas térmicas de larga duración esenciales para el procesamiento de biomasa.

- Soluciones a Medida: Tamaños de cámara y atmósferas personalizables para investigación especializada.

¿Listo para mejorar el rendimiento y la precisión analítica de su laboratorio? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno de alta temperatura perfecta!

Referencias

- Huiying Zhang, Weifeng Chen. Roles of biochars’ properties in their water-holding capacity and bound water evaporation: quantitative importance and controlling mechanism. DOI: 10.1007/s42773-024-00317-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alta temperatura para la calcinación de cenizas volantes activadas? Desbloquee cambios de fase eficientes

- ¿Qué papel juega un horno eléctrico industrial de alta temperatura? Lograr una estandarización precisa del acero al carbono

- ¿Cuáles son algunas aplicaciones comunes de un horno de resistencia tipo caja? Soluciones versátiles de alta temperatura para laboratorios e industria

- ¿Por qué es esencial un horno de mufla en los laboratorios de investigación? Desbloquee el calentamiento de precisión para obtener resultados precisos

- ¿Qué papel juega un horno mufla de alta temperatura en la precalcinación de cerámicas PZT? Guía esencial de síntesis

- ¿Cuál es el principio principal de un horno mufla? Lograr un calentamiento limpio y libre de contaminación para sus materiales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno mufla? Asegure el éxito del proceso y la longevidad del equipo

- ¿Cuál es la diferencia entre un horno eléctrico y un horno mufla? Elija la herramienta de calentamiento adecuada para su laboratorio