En esencia, un horno de resistencia tipo caja es un caballo de batalla de alta temperatura para laboratorios e instalaciones industriales. Sus aplicaciones más comunes incluyen la sinterización de metales y cerámicas, el tratamiento térmico de materiales y las pruebas analíticas de muestras, como la calcinación o el estudio de propiedades de contracción.

El valor del horno de caja reside no en una sola función, sino en su versatilidad. Su diseño simple y robusto proporciona un entorno de alta temperatura altamente controlado y uniforme, lo que lo convierte en una herramienta esencial para una amplia gama de procesos de síntesis, tratamiento y análisis de materiales.

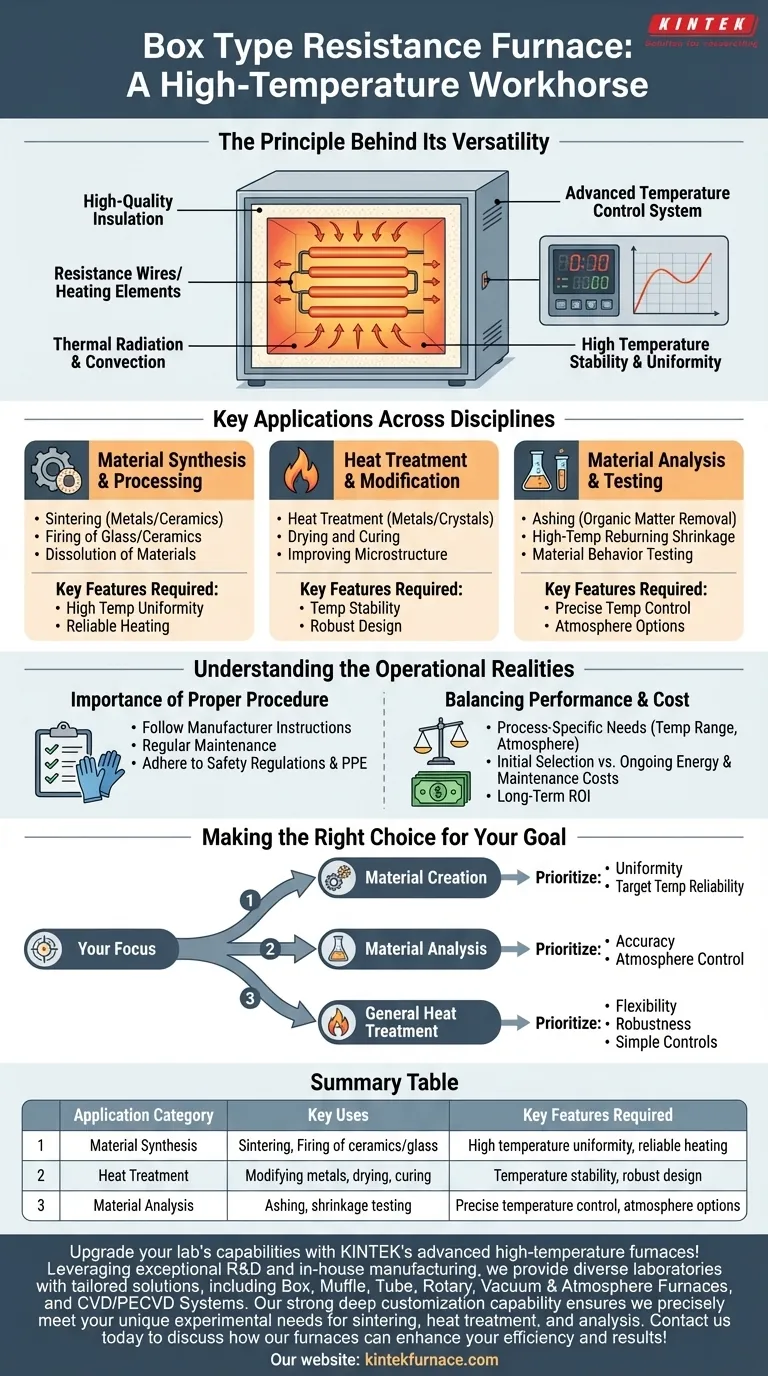

El principio detrás de su versatilidad

Cómo logra altas temperaturas

Un horno de resistencia tipo caja es un equipo fundamentalmente simple pero eficaz. Genera calor utilizando cables de resistencia u otros elementos calefactores eléctricos dentro de una cámara aislada.

Este calor se transfiere a la muestra principalmente a través de la radiación térmica y la convección, lo que le permite alcanzar muy altas temperaturas de manera eficiente.

Por qué el control es fundamental

Los componentes centrales del horno incluyen una carcasa metálica robusta, aislamiento de fibra de aluminio y óxido de alta calidad y un avanzado sistema de control de temperatura.

Esta combinación de aislamiento robusto y control digital preciso garantiza una alta estabilidad y uniformidad de la temperatura en toda la cámara del horno. Esto es fundamental para lograr resultados repetibles y fiables en procesos sensibles.

Aplicaciones clave en diversas disciplinas

Síntesis y procesamiento de materiales

El horno es una piedra angular para la creación y el procesamiento de nuevos materiales. La sinterización, el proceso de formar una masa sólida de material a partir de polvo mediante calor, es una aplicación principal tanto para metales como para cerámicas.

También se utiliza para la cocción de vidrio y cerámica, donde el calor controlado transforma las materias primas en productos acabados y endurecidos. Algunos procesos también lo utilizan para la disolución de materiales a altas temperaturas.

Tratamiento y modificación térmica

La modificación de las propiedades de los materiales existentes es otro uso clave. El tratamiento térmico de metales y algunos monocristales se realiza para alterar su microestructura, mejorando la dureza, resistencia o ductilidad.

Para procesos menos extremos, el horno también se utiliza para secar y curar muestras, donde se necesita una temperatura estable y elevada para eliminar la humedad o provocar una reacción química en un recubrimiento.

Análisis y pruebas de materiales

En investigación y control de calidad, el horno es indispensable para el análisis. La calcinación (ashing) es una técnica común en la que el horno se utiliza para quemar toda la materia orgánica de una muestra, dejando solo la ceniza inorgánica para su medición.

También es vital para probar las propiedades de los materiales, como la realización de detección de contracción por recalentamiento a alta temperatura para comprender cómo se comportan los materiales refractarios bajo calor extremo.

Comprensión de las realidades operativas

La importancia del procedimiento correcto

La eficacia y seguridad de un horno de caja dependen totalmente de un funcionamiento correcto. Los usuarios siempre deben seguir las instrucciones de funcionamiento del fabricante y adherirse a un estricto programa de mantenimiento regular.

El funcionamiento a alta temperatura presenta riesgos inherentes. La familiaridad con todas las normas de seguridad y el uso del equipo de protección personal adecuado son innegociables para prevenir accidentes.

Equilibrio entre rendimiento y coste

Aunque son versátiles, no todos los hornos son iguales. La selección inicial debe tener en cuenta las necesidades específicas del proceso, como el rango de temperatura máximo, el control atmosférico (por ejemplo, para entornos inertes o de vacío) y la uniformidad de temperatura requerida.

Más allá del precio de compra, también debe considerar la eficiencia energética y los costes de mantenimiento continuos. Un horno más eficiente puede tener un coste inicial más alto, pero ofrecer un mejor retorno de la inversión a largo plazo.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la creación de materiales (sinterización/cocción): Dé prioridad a un horno con excelente uniformidad de temperatura y la capacidad de alcanzar de manera fiable su temperatura de procesamiento objetivo.

- Si su enfoque principal es el análisis de materiales (calcinación/pruebas): Necesita una precisión de temperatura superior y es posible que requiera funciones como el control de atmósfera para pruebas específicas.

- Si su enfoque principal es el tratamiento térmico general (metales/cristales): Busque un modelo flexible y robusto con controles sencillos que pueda soportar ciclos repetidos de calentamiento y enfriamiento de manera eficiente.

Alineando las especificaciones del horno con su tarea principal, se asegura de que se convierta en una herramienta fiable y eficaz para su trabajo.

Tabla resumen:

| Categoría de aplicación | Usos clave | Características clave requeridas |

|---|---|---|

| Síntesis de materiales | Sinterización, cocción de cerámicas/vidrio | Uniformidad de alta temperatura, calentamiento fiable |

| Tratamiento térmico | Modificación de metales, secado, curado | Estabilidad de la temperatura, diseño robusto |

| Análisis de materiales | Calcinación, prueba de contracción | Control preciso de la temperatura, opciones de atmósfera |

¡Mejore las capacidades de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, incluidos hornos de caja, mufla, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra gran capacidad de personalización garantiza que satisfacemos con precisión sus necesidades experimentales únicas para sinterización, tratamiento térmico y análisis. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas