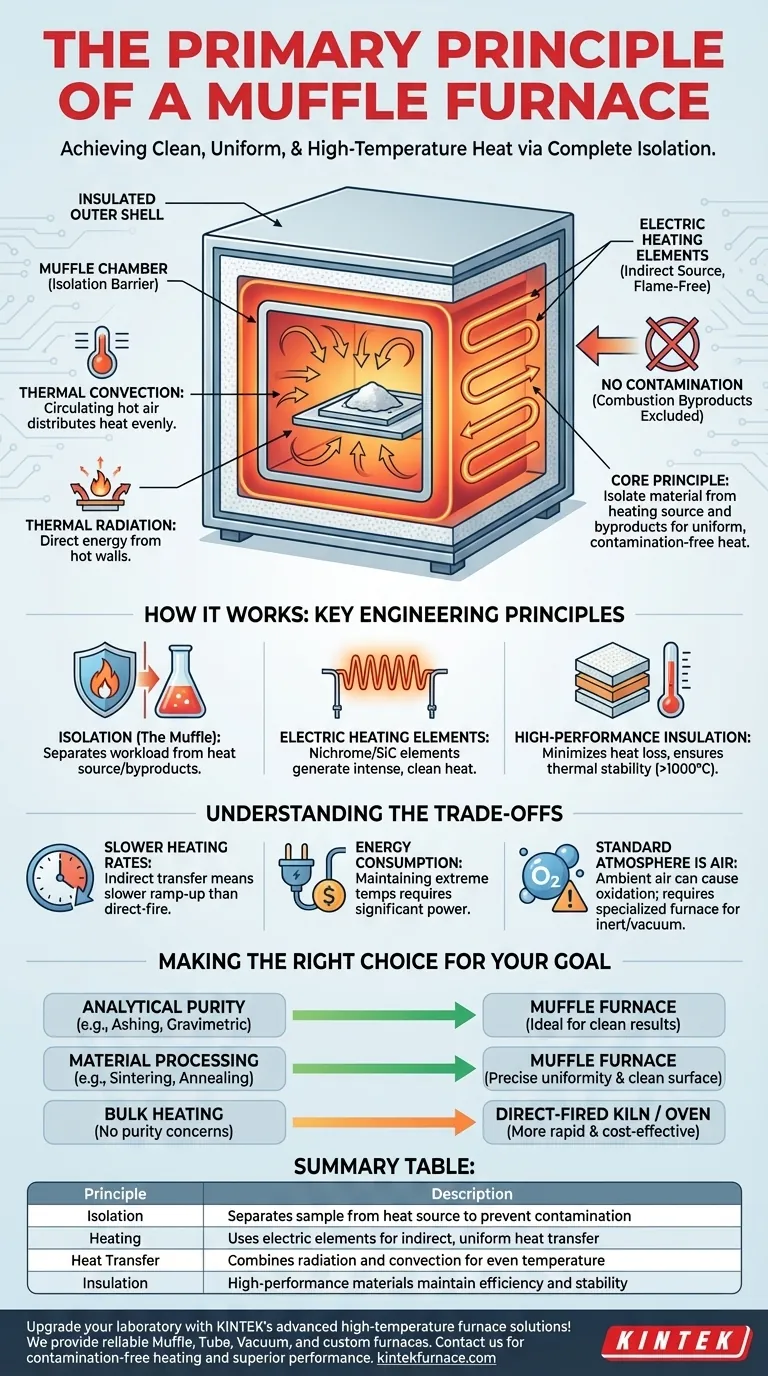

El principio definitorio de un horno mufla es el aislamiento completo del material que se calienta de los subproductos de la combustión o de la fuente de calor directa. Esto se logra encerrando la muestra dentro de una cámara aislada separada, la "mufla". Este diseño asegura que la muestra solo esté expuesta a un calor uniforme y controlado, evitando cualquier contaminación que pudiera ocurrir en un horno de llama directa.

El desafío central en muchas aplicaciones de alta temperatura es lograr un calor extremo sin corromper la muestra. Un horno mufla resuelve esto funcionando como un horno de alta temperatura donde los elementos calefactores están fuera de la cámara, transfiriendo el calor de forma indirecta y garantizando un ambiente prístino para el material en su interior.

Cómo un Horno Mufla Logra un Calor Limpio y Uniforme

El funcionamiento de un horno mufla se basa en algunos principios clave de ingeniería que trabajan en conjunto para crear un ambiente altamente controlado.

El Principio de Aislamiento

El nombre "mufla" se refiere al concepto central de amortiguar o separar la carga de trabajo de la fuente de calor. En diseños más antiguos, esto significaba mantener el combustible en combustión y los gases de escape alejados de la muestra.

En los hornos eléctricos modernos, significa que los elementos calefactores no entran en contacto directo con la muestra, lo que previene cualquier contaminación potencial de los propios elementos.

El Papel de los Elementos Calefactores Eléctricos

Los hornos mufla contemporáneos son casi exclusivamente eléctricos. Utilizan alambres o varillas de alta resistencia, a menudo hechos de materiales como nicromo o carburo de silicio, que recubren las paredes de la cámara de calentamiento.

Cuando una fuerte corriente eléctrica pasa a través de estos elementos, se ponen al rojo vivo, generando un calor intenso sin producir ninguna llama, humo o subproductos químicos.

Transferencia de Calor por Radiación y Convección

El calor generado por los elementos se transfiere a la cámara de la muestra a través de dos mecanismos principales:

- Radiación Térmica: Las paredes internas calientes del horno irradian energía térmica directamente a la superficie del material que se calienta, muy parecido al calor que sientes del sol.

- Convección Térmica: El aire dentro de la cámara se calienta, se vuelve menos denso y circula. Este movimiento de aire caliente ayuda a distribuir la temperatura uniformemente por toda la cámara, asegurando que toda la muestra alcance una temperatura uniforme.

La Importancia del Aislamiento de Alto Rendimiento

Para alcanzar y mantener temperaturas que a menudo superan los 1000°C (1800°F), la cámara está revestida con capas de aislamiento cerámico de alto rendimiento.

Este aislamiento es fundamental para minimizar la pérdida de calor al ambiente circundante. Esto no solo mejora la eficiencia energética, sino que es esencial para lograr la estabilidad térmica y la uniformidad de la temperatura requeridas para procesos científicos e industriales sensibles.

Comprensión de las Compensaciones

Aunque son indispensables para muchas tareas, el diseño del horno mufla conlleva compensaciones inherentes que es importante reconocer.

Tasas de Calentamiento Más Lentas

Debido a que el calor se transfiere indirectamente, los hornos mufla pueden tener tiempos de rampa más lentos en comparación con los hornos de llama directa donde una llama incide directamente sobre el material.

Consumo de Energía

Mantener una caja altamente aislada a temperaturas extremas requiere una entrada significativa y continua de energía eléctrica, lo que puede ser un costo operativo principal.

La Atmósfera Estándar es Aire

Un horno mufla estándar calienta una muestra en un ambiente limpio, pero ese ambiente sigue siendo aire ambiente. Esto puede provocar oxidación a altas temperaturas. Si un proceso requiere una atmósfera inerte (como argón o nitrógeno) o un vacío, se necesita un horno especializado.

Tomando la Decisión Correcta para su Objetivo

Su aplicación específica dicta si los beneficios únicos de un horno mufla son los adecuados para su trabajo.

- Si su enfoque principal es la pureza analítica: Utilice un horno mufla para tareas como calcinación de materiales, análisis gravimétrico o determinación de trazas de metales, donde cualquier contaminación externa invalidaría los resultados.

- Si su enfoque principal es el procesamiento de materiales: El horno es ideal para sinterización, recocido o tratamiento térmico de metales y cerámicas donde la temperatura precisa y uniforme y un acabado superficial limpio son críticos.

- Si su enfoque principal es simplemente el calentamiento a granel sin preocupaciones de pureza: Un horno de llama directa o un horno industrial estándar puede ser una solución más rápida y rentable para sus necesidades.

En última instancia, el horno mufla es la herramienta definitiva cuando un ambiente prístino y calentado uniformemente no es negociable.

Tabla Resumen:

| Principio | Descripción |

|---|---|

| Aislamiento | Separa la muestra de la fuente de calor para prevenir la contaminación |

| Calentamiento | Utiliza elementos eléctricos para una transferencia de calor indirecta y uniforme |

| Transferencia de Calor | Combina radiación y convección para una temperatura uniforme |

| Aislamiento | Materiales de alto rendimiento mantienen la eficiencia y estabilidad |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como Hornos Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, brindando calentamiento libre de contaminación, eficiencia energética y rendimiento superior. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos y lograr sus objetivos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible