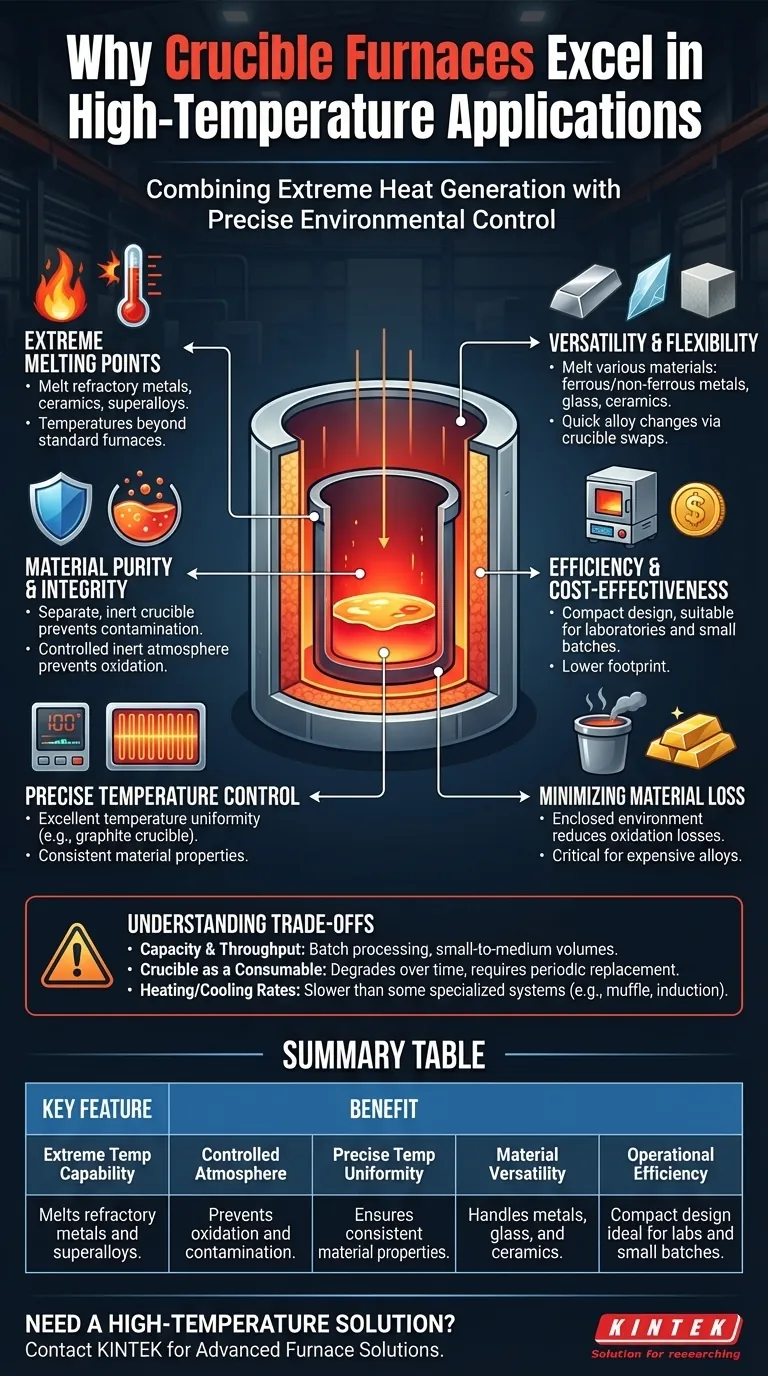

Los hornos de crisol sobresalen en aplicaciones de alta temperatura debido a su diseño especializado, que combina la generación de calor extremo con un control ambiental preciso. Pueden alcanzar temperaturas suficientes para fundir materiales con puntos de fusión muy altos, como metales refractarios y superaleaciones, mientras mantienen una atmósfera controlada para prevenir la contaminación y la oxidación.

La razón principal para elegir un horno de crisol para trabajos a alta temperatura no es solo su capacidad para alcanzar calor extremo, sino su capacidad para proteger la integridad del material durante todo el proceso. Sobresale donde tanto la temperatura objetivo como la pureza final del material no son negociables.

Los Pilares Fundamentales del Rendimiento a Alta Temperatura

La idoneidad de un horno de crisol se basa en tres capacidades fundamentales que trabajan en conjunto. Estas características aseguran que los materiales exigentes puedan procesarse de manera efectiva y sin degradación.

Alcanzando Puntos de Fusión Extremos

Los hornos de crisol están diseñados para operar a temperaturas que los hornos estándar no pueden sostener.

Esto los hace esenciales para fundir y procesar materiales avanzados como metales refractarios, ciertas cerámicas y aleaciones de alta temperatura que son fundamentales para las aplicaciones aeroespaciales, médicas e industriales.

Garantizando la Pureza e Integridad del Material

El diseño protege inherentemente el material que se está procesando. Al utilizar un crisol separado, a menudo inerte, el riesgo de contaminación cruzada entre diferentes fusiones se elimina prácticamente.

Además, estos hornos pueden mantener una atmósfera inerte durante el ciclo de calentamiento. Esto previene la oxidación y otras reacciones químicas no deseadas, lo cual es fundamental cuando se trabaja con materiales reactivos como las superaleaciones.

Manteniendo un Control Preciso de la Temperatura

La alta temperatura por sí sola no es suficiente; el control es primordial. Los hornos de crisol de grafito, en particular, proporcionan una excelente uniformidad de temperatura en todo el crisol.

Esta gestión precisa asegura que toda la masa fundida alcance y mantenga la temperatura objetivo, lo que resulta en propiedades del material consistentes y predecibles en el producto final.

Ventajas Operativas en Entornos Exigentes

Más allá de su rendimiento térmico central, el horno de crisol ofrece beneficios prácticos que lo convierten en una opción preferida en muchos entornos de laboratorio y producción.

Versatilidad en Materiales

Un solo horno de crisol se puede utilizar para fundir una amplia gama de materiales, desde metales ferrosos y no ferrosos hasta vidrio y cerámicas avanzadas.

La capacidad de realizar cambios rápidos de aleación simplemente cambiando el crisol lo hace altamente adaptable para entornos de investigación, desarrollo y producción de lotes pequeños.

Eficiencia en Operaciones Dirigidas

Los hornos de crisol suelen ser más compactos y rentables que los tipos de hornos industriales más grandes. Su diseño es adecuado para laboratorios y operaciones a pequeña escala que requieren un alto rendimiento sin una gran huella física.

Minimización de la Pérdida de Material

El entorno cerrado y controlado reduce significativamente las pérdidas por oxidación. Esta es una consideración financiera crítica cuando se trabaja con metales y aleaciones costosos.

Comprendiendo las Compensaciones

Ninguna tecnología es una solución universal. Es crucial comprender las limitaciones de un horno de crisol para tomar una decisión informada.

Capacidad y Rendimiento

Los hornos de crisol están diseñados típicamente para el procesamiento por lotes y son más adecuados para volúmenes pequeños a medianos. No están diseñados para las operaciones de fusión continuas y a gran escala donde sobresalen los hornos de inducción o de arco.

El Crisol como Consumible

El crisol en sí es un componente consumible. Con el tiempo, se degradará por el estrés térmico y la interacción química, lo que requerirá un reemplazo periódico. Esto representa un costo operativo recurrente que debe tenerse en cuenta en cualquier presupuesto.

Tasas de Calentamiento y Enfriamiento

Aunque son efectivos, los ciclos de calentamiento y enfriamiento de un horno de crisol pueden ser más lentos en comparación con otros sistemas especializados como los hornos mufla o de inducción. Para aplicaciones que requieren un ciclo térmico extremadamente rápido, este puede ser un factor limitante.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el horno correcto depende totalmente de su objetivo principal. Utilice estos puntos como guía para su decisión.

- Si su enfoque principal es la pureza del material para aleaciones especiales: La capacidad de un horno de crisol para proporcionar una atmósfera inerte y prevenir la contaminación es su mayor fortaleza.

- Si su enfoque principal es la versatilidad para I+D o producción de lotes pequeños: El diseño compacto y la capacidad de manejar una amplia gama de materiales lo convierten en una opción ideal y rentable.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles para materiales refractarios: Un horno de crisol es una de las pocas tecnologías capaces de lograr de manera confiable las condiciones térmicas necesarias para estos trabajos exigentes.

Al comprender estas capacidades y limitaciones fundamentales, puede determinar con confianza si un horno de crisol es la herramienta óptima para lograr sus objetivos de alta temperatura.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Capacidad de Temperatura Extrema | Funde metales refractarios y superaleaciones. |

| Atmósfera Controlada | Previene la oxidación y la contaminación. |

| Uniformidad Precisa de la Temperatura | Asegura propiedades del material consistentes. |

| Versatilidad de Materiales | Maneja metales, vidrio y cerámicas. |

| Eficiencia Operativa | Diseño compacto ideal para laboratorios y lotes pequeños. |

¿Necesita una solución de horno de alta temperatura adaptada a sus requisitos únicos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos para diversos laboratorios. Nuestra línea de productos, que incluye hornos Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda.

Ya sea que su prioridad sea la pureza del material para aleaciones especiales, la versatilidad para I+D o alcanzar temperaturas extremas, podemos diseñar una solución que satisfaga con precisión sus necesidades experimentales.

¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus procesos de alta temperatura!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio