La regulación térmica precisa es la contribución definitoria de un horno de alta temperatura tipo caja durante el tratamiento de solución del acero inoxidable superaustenítico 6Mo. Al mantener un entorno estable entre 1100 °C y 1250 °C, este equipo garantiza la disolución completa de los elementos de aleación y la eliminación de fases secundarias perjudiciales.

El horno tipo caja actúa como una herramienta de homogeneización crítica, aprovechando mesetas de temperatura específicas para disolver el cromo y el molibdeno en la matriz de austenita. Este proceso dicta directamente la resistencia final a la corrosión por picaduras del material al optimizar el tamaño del grano y suprimir precipitados perjudiciales.

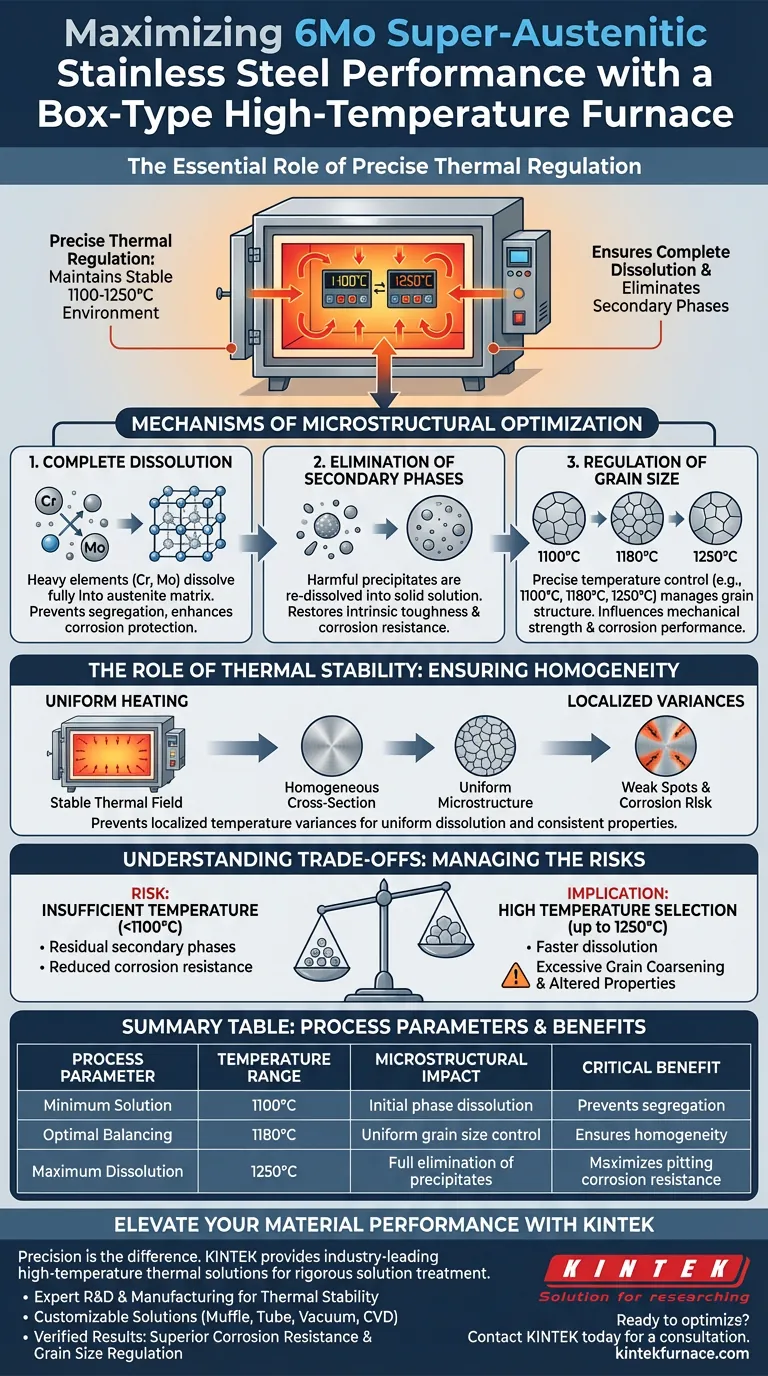

Mecanismos de Optimización Microestructural

La función principal del horno no es simplemente calentar el metal, sino orquestar una transformación de fase compleja que define las capacidades del acero.

Disolución Completa de Elementos de Aleación

El acero inoxidable 6Mo depende en gran medida de altas concentraciones de cromo y molibdeno para sus propiedades superiores.

El horno tipo caja proporciona la energía térmica necesaria para que estos elementos de aleación pesados se disuelvan completamente en la matriz de austenita. Sin este entorno estable de alta temperatura, estos elementos permanecerían segregados, sin proporcionar la protección contra la corrosión prevista.

Eliminación de Fases Secundarias

Durante el procesamiento, a menudo precipitan fases secundarias perjudiciales, que pueden comprometer la integridad del material.

El horno facilita un proceso de tratamiento de solución que redisuelve estas fases precipitadas en la solución sólida. Esta "limpieza" de la microestructura es esencial para restaurar la tenacidad intrínseca y la resistencia a la corrosión de la aleación superaustenítica.

Regulación del Tamaño del Grano

El control de la temperatura dentro del horno permite la manipulación precisa de la estructura de grano del material.

Al apuntar a puntos de ajuste específicos, como 1100 °C, 1180 °C o 1250 °C, los operadores pueden regular el tamaño de grano final. Este control es vital, ya que el tamaño del grano influye directamente tanto en la resistencia mecánica como en el rendimiento de la corrosión del producto final.

El Papel de la Estabilidad Térmica

Si bien la referencia principal destaca los objetivos de temperatura, la configuración "tipo caja" es significativa por la estabilidad que ofrece.

Garantizar la Homogeneidad

De manera similar a los procesos utilizados para aleaciones de alto rendimiento como el acero TWIP, se requiere un campo térmico estable para eliminar la segregación composicional.

El horno tipo caja ofrece una cámara de calentamiento uniforme que previene variaciones de temperatura localizadas. Esto asegura que la disolución de fases secundarias ocurra de manera uniforme en toda la sección transversal del acero, evitando puntos débiles donde podría iniciarse la corrosión.

Comprensión de las Compensaciones

Lograr el tratamiento de solución correcto es un acto de equilibrio. El horno tipo caja es la herramienta utilizada para gestionar estas compensaciones críticas.

El Riesgo de Temperatura Insuficiente

Si el horno no logra mantener la temperatura mínima requerida (por ejemplo, cayendo por debajo de 1100 °C), la disolución será incompleta.

Esto resulta en fases secundarias residuales y elementos de aleación no disueltos. La consecuencia inmediata es una reducción significativa en la resistencia a la corrosión por picaduras, lo que hace que las propiedades "super" del acero sean ineficaces.

Las Implicaciones de la Selección de Temperatura

Si bien las temperaturas más altas facilitan una disolución más rápida, también afectan el crecimiento del grano.

Operar en el límite superior (1250 °C) asegura la máxima disolución de fases rebeldes, pero requiere una monitorización cuidadosa para prevenir un crecimiento excesivo del grano, lo que puede alterar las propiedades mecánicas.

Tomando la Decisión Correcta para su Objetivo

La efectividad de su tratamiento de solución depende de la precisión con la que utilice las capacidades del horno.

- Si su enfoque principal es maximizar la Resistencia a la Corrosión por Picaduras: Asegúrese de que el horno esté configurado a una temperatura lo suficientemente alta (generalmente hacia 1250 °C) para garantizar la eliminación total de todas las fases secundarias precipitadas.

- Si su enfoque principal es la Homogeneidad Microestructural: Priorice la estabilidad del horno para mantener un punto de ajuste preciso (por ejemplo, 1180 °C) que equilibre la disolución completa con un tamaño de grano controlado.

En última instancia, el horno de alta temperatura tipo caja es el guardián de la calidad, transformando el potencial de la aleación en bruto en un rendimiento industrial verificado.

Tabla Resumen:

| Parámetro del Proceso | Rango de Temperatura | Impacto Microestructural | Beneficio Crítico |

|---|---|---|---|

| Solución Mínima | 1100°C | Disolución inicial de fases | Previene la segregación de elementos de aleación |

| Equilibrio Óptimo | 1180°C | Control uniforme del tamaño de grano | Asegura la homogeneidad microestructural |

| Disolución Máxima | 1250°C | Eliminación completa de precipitados | Maximiza la resistencia a la corrosión por picaduras |

Mejore el Rendimiento de su Material con KINTEK

La precisión es la diferencia entre una aleación estándar y la excelencia superaustenítica. KINTEK proporciona soluciones térmicas de alta temperatura líderes en la industria, diseñadas para las rigurosas demandas del tratamiento de solución.

¿Por qué asociarse con KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para la estabilidad térmica requerida para eliminar fases secundarias perjudiciales.

- Soluciones Personalizables: Desde hornos de mufla y tubulares hasta sistemas especializados de vacío y CVD, adaptamos cada unidad a sus objetivos metalúrgicos específicos.

- Resultados Verificados: Logre una resistencia superior a la corrosión por picaduras y una regulación precisa del tamaño de grano con nuestra avanzada tecnología de control de temperatura.

¿Listo para optimizar el procesamiento de su acero inoxidable 6Mo? Contacte a KINTEK hoy mismo para una consulta y deje que nuestros expertos de laboratorio diseñen el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para el grabado térmico de muestras cerámicas? Perspectivas de expertos

- ¿Cuáles son algunos usos comunes de los hornos mufla? Esenciales para el análisis, el tratamiento térmico y la síntesis de materiales

- ¿Cómo mantiene un horno eléctrico industrial de caja la alineación de las muestras? Garantice la precisión en la calcinación de alto rendimiento

- ¿Cómo se debe manipular la puerta del horno durante su uso? Asegure una operación segura y prevenga daños

- ¿Cuáles son las limitaciones de un horno mufla? Restricciones clave para aplicaciones de alta temperatura

- ¿Cuáles son las características operativas clave de los hornos mufla modernos? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué es necesario un ambiente de 550 °C en un horno mufla para nanocompuestos de AC/ZnO? Lograr una cristalinidad óptima

- ¿Qué papel juega un horno de mufla de alta temperatura de laboratorio en el sinterizado de zirconia? La línea de base científica esencial