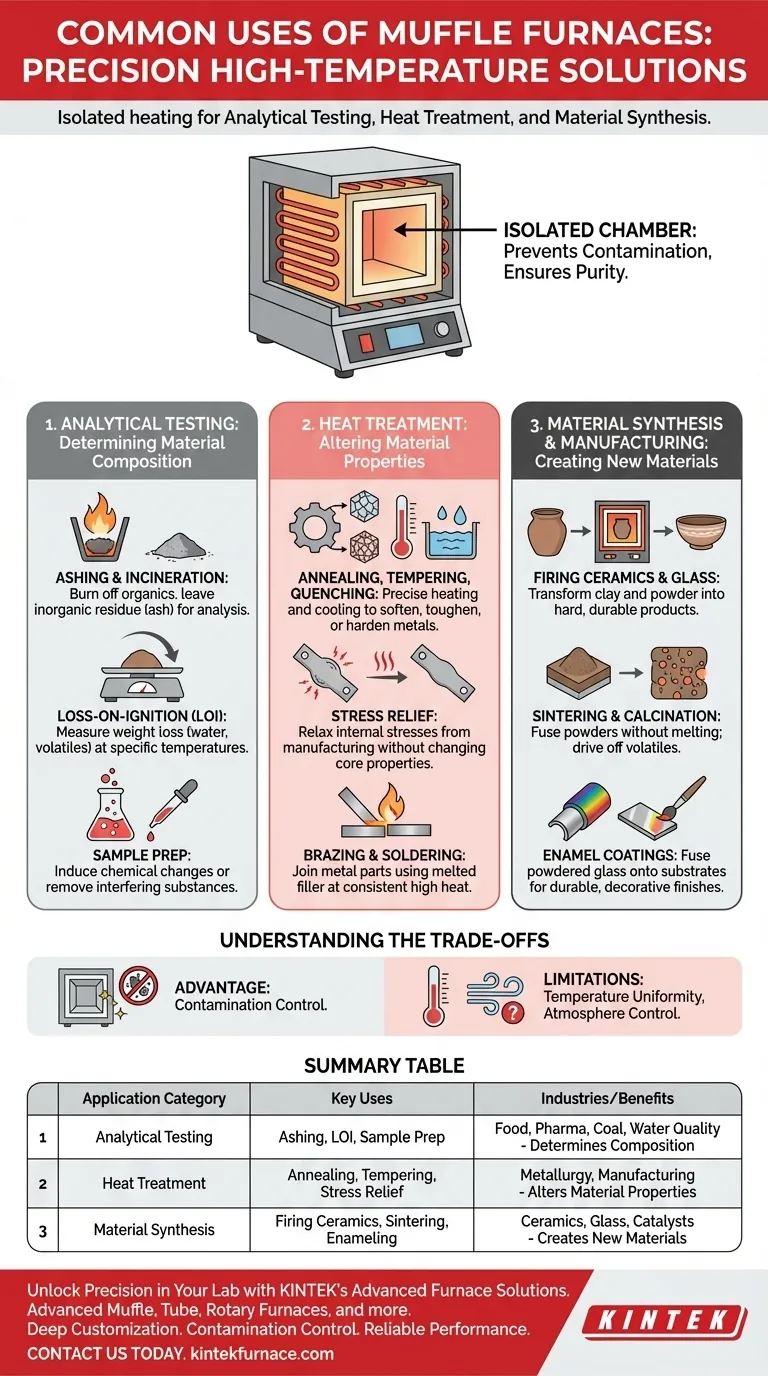

En esencia, los hornos mufla son hornos de alta temperatura utilizados para una amplia gama de procesos analíticos, de tratamiento y de fabricación. Sus aplicaciones más comunes se agrupan en tres categorías principales: determinar la composición de un material mediante la quema (calcinación), alterar las propiedades físicas de los metales mediante tratamiento térmico y crear nuevos materiales como cerámicas y vidrio.

La función principal de un horno mufla es proporcionar un entorno extremadamente caliente y controlado que esté aislado de los elementos calefactores. Esta separación, conocida como "mufla", evita la contaminación de la muestra, lo que lo hace indispensable para procesos que requieren alta pureza y precisión.

Pruebas analíticas: Determinación de la composición del material

El uso más frecuente de los hornos mufla es en laboratorios analíticos para determinar los componentes inorgánicos y no volátiles de una muestra.

Calcinación (Ashing) e Incineración

La calcinación (Ashing) es un proceso donde una muestra se calienta a alta temperatura para quemar toda la materia orgánica. Esto deja un residuo inorgánico no combustible, o ceniza.

Esta técnica es fundamental para el control de calidad y el análisis químico en industrias que van desde la ciencia de los alimentos y la farmacéutica hasta las pruebas de calidad del carbón y el agua. El peso de la ceniza restante ayuda a determinar la composición de la muestra.

Pérdida por Ignición (LOI)

Estrechamente relacionada con la calcinación, la pérdida por ignición mide el peso total perdido de una muestra cuando se calienta a una temperatura específica. Este valor generalmente representa el contenido de agua, carbono y otras sustancias volátiles.

Preparación general de muestras

Los hornos mufla también se utilizan para preparar muestras para un análisis posterior más detallado. Por ejemplo, una muestra puede calentarse para inducir un cambio químico específico o para eliminar sustancias interferentes antes de ser analizada con otros instrumentos.

Tratamiento Térmico: Alteración de las propiedades del material

Los hornos mufla son una piedra angular de la metalurgia y la ciencia de los materiales, utilizados para alterar con precisión la microestructura y las propiedades físicas de metales y aleaciones.

Recocido, Revenido y Templado

El recocido (Annealing) implica calentar un metal y luego enfriarlo lentamente para hacerlo más blando y dúctil, aliviando las tensiones internas.

El revenido (Tempering) se utiliza para aumentar la tenacidad de los aceros endurecidos, mientras que el templado (Quenching) implica un enfriamiento rápido para fijar propiedades estructurales específicas. Estos procesos son críticos para la fabricación de herramientas, piezas de máquinas y componentes estructurales.

Alivio de Tensiones

Los componentes pueden acumular tensiones internas durante procesos de fabricación como la soldadura o el mecanizado. Calentarlos en un horno mufla a una temperatura inferior a su punto de transformación crítico permite que estas tensiones se relajen sin cambiar las propiedades centrales del material.

Soldadura Fuerte (Brazing) y Soldadura Blanda (Soldering)

Estos procesos unen piezas metálicas utilizando un metal de aporte que se funde a alta temperatura. Un horno mufla proporciona el calor consistente y uniforme necesario para juntas fuertes y fiables.

Síntesis y Fabricación de Materiales

Más allá del análisis y el tratamiento, los hornos mufla son instrumentales en la creación de nuevos materiales y productos.

Cocción de Cerámicas y Vidrio

El control preciso de la temperatura de un horno mufla es esencial para la cocción de cerámicas, un proceso que transforma la arcilla blanda en un producto final duro y duradero. También se utiliza en la fabricación y fusión de vidrio.

Sinterización y Calcinación

La sinterización es un proceso que utiliza el calor para fusionar materiales en polvo en una masa sólida sin fundirlos por completo. Se utiliza para crear desde piezas cerámicas hasta componentes metálicos.

La calcinación implica calentar un material para expulsar sustancias volátiles e inducir una transición de fase o descomposición química, un paso clave en la producción de cemento y ciertos catalizadores.

Creación de Recubrimientos de Esmalte

El esmaltado implica fusionar una capa de vidrio en polvo sobre un sustrato, generalmente metal, para crear un recubrimiento duro, duradero y decorativo. El horno mufla proporciona el calor necesario para fundir el vidrio en polvo y adherirlo a la superficie.

Comprender las Compensaciones

Aunque son increíblemente versátiles, un horno mufla no es siempre la mejor herramienta para cada trabajo a alta temperatura. Comprender su diseño central es clave para saber cuándo usarlo.

La Ventaja Clave: Control de Contaminación

La característica distintiva de un horno mufla es la cámara cerámica (la mufla) que aísla la muestra de los elementos calefactores. Esto evita que cualquier partícula de las bobinas calefactoras contamine la muestra, lo cual es fundamental para el trabajo analítico y las aplicaciones de alta pureza.

Limitación: Uniformidad de la Temperatura

Aunque generalmente es buena, la temperatura dentro de un horno mufla puede no ser perfectamente uniforme. Para aplicaciones que requieren una precisión de temperatura extrema en un gran volumen, un horno de convección o de vacío especializado podría ser más apropiado.

Limitación: Control de Atmósfera

Un horno mufla estándar funciona con una atmósfera de aire normal. Aunque algunos modelos permiten la introducción de gases inertes, los procesos que requieren una atmósfera reactiva específica o un vacío alto suelen exigir un horno diseñado específicamente para ello.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno mufla se adapta a sus necesidades, considere su objetivo principal.

- Si su enfoque principal es el análisis cuantitativo: Un horno mufla es la herramienta estándar para la calcinación, incineración y pérdida por ignición para determinar la composición del material para el control de calidad.

- Si su enfoque principal es la metalurgia o la ciencia de los materiales: El horno es esencial para realizar tratamientos térmicos fundamentales como el recocido, el revenido y la eliminación de tensiones en muestras metálicas.

- Si su enfoque principal es la fabricación o producción: Utilice un horno mufla para procesos de síntesis a alta temperatura como la cocción de cerámicas, la creación de recubrimientos de esmalte o la sinterización de materiales en polvo.

En última instancia, un horno mufla es la herramienta definitiva cuando necesita aplicar calor limpio y alto para analizar, alterar o crear materiales con precisión.

Tabla Resumen:

| Categoría de Aplicación | Usos Clave | Industrias/Beneficios |

|---|---|---|

| Pruebas Analíticas | Calcinación, Pérdida por Ignición, Preparación de Muestras | Alimentos, Farmacia, Carbón, Calidad del Agua - Determina la composición |

| Tratamiento Térmico | Recocido, Revenido, Alivio de Tensiones | Metalurgia, Fabricación - Altera las propiedades del material |

| Síntesis de Materiales | Cocción de Cerámicas, Sinterización, Esmaltado | Cerámica, Vidrio, Catalizadores - Crea nuevos materiales |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en pruebas analíticas, tratamiento térmico o síntesis de materiales, nuestros hornos ofrecen control de contaminación y rendimiento fiable para mejorar sus procesos.

Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas e impulsar la eficiencia de su laboratorio – ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica