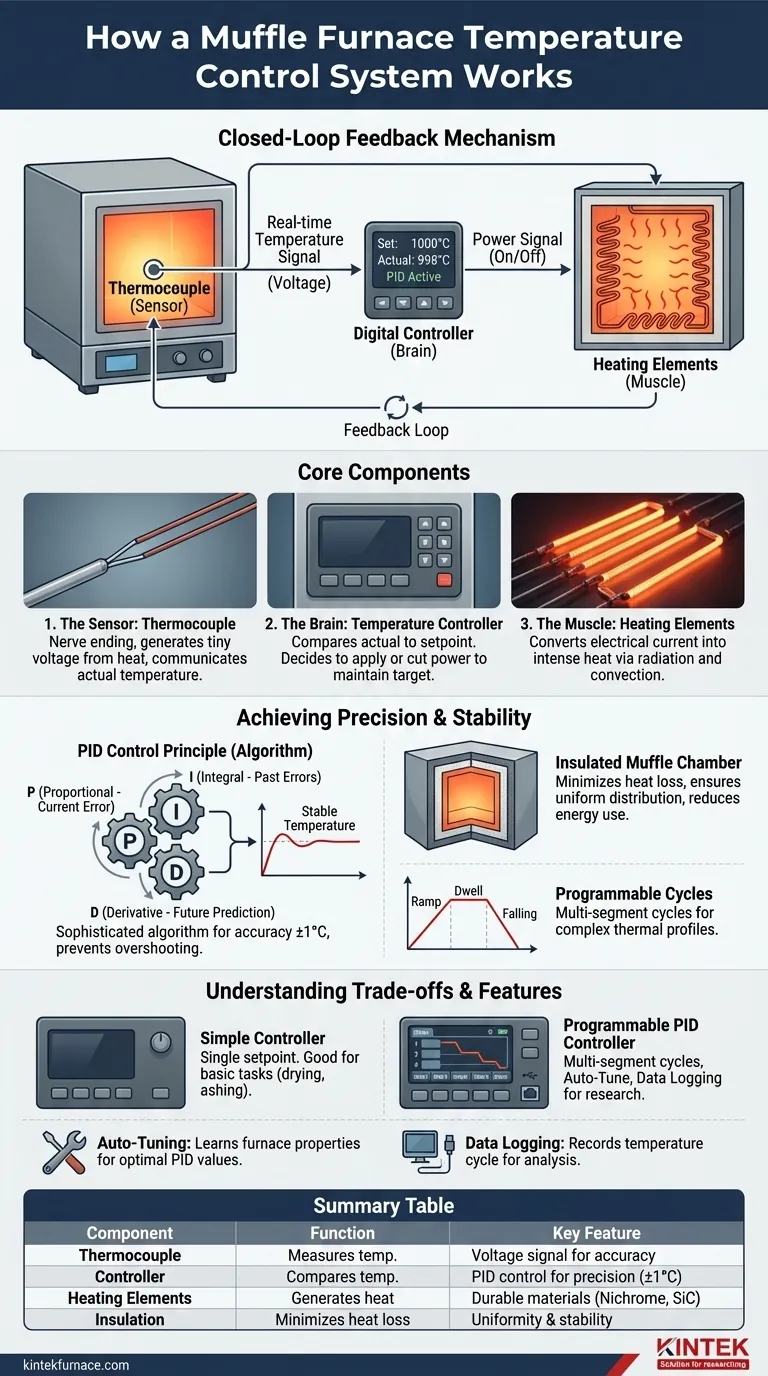

En esencia, el sistema de control de temperatura de un horno mufla funciona como un mecanismo de retroalimentación de circuito cerrado. Un sensor de temperatura (un termopar) dentro de la cámara del horno mide constantemente la temperatura real y envía esta información a un controlador digital. El controlador compara esta lectura con la temperatura deseada que usted ha establecido e inteligente y activamente conecta o desconecta los elementos calefactores eléctricos para mantener ese punto de ajuste con precisión.

La verdadera eficacia de un horno mufla no reside en su capacidad de simplemente calentarse, sino en la compleja interacción entre su diseño físico y su cerebro electrónico. Combina una cámara de calentamiento altamente aislada y uniforme con un sistema de control sensible para proporcionar entornos precisos, estables y repetibles a altas temperaturas.

Los componentes centrales del sistema de control

Para comprender cómo el horno logra un control tan preciso, es esencial observar los tres componentes clave que trabajan en comunicación constante.

El sensor: el termopar

Un termopar es el nervio sensorial del sistema, colocado directamente dentro de la cámara de calentamiento. Está hecho de dos alambres de metal diferentes unidos en un extremo.

Esta unión produce un pequeño voltaje que cambia de manera predecible con la temperatura. Esta señal de voltaje proporciona la medición de temperatura precisa y en tiempo real de la que depende todo el sistema de control.

El cerebro: el controlador de temperatura

El controlador de temperatura es la unidad central de procesamiento de la operación. Recibe la señal de voltaje del termopar y la convierte en una lectura de temperatura (por ejemplo, en grados Celsius o Fahrenheit).

Su trabajo principal es comparar continuamente esta temperatura *real* con la temperatura de *punto de ajuste* programada por el usuario. Basándose en la diferencia, toma la decisión de aplicar o cortar la energía a los elementos calefactores.

El músculo: los elementos calefactores

Revistiendo las paredes de la cámara interna se encuentran los elementos calefactores, generalmente hechos de materiales de alta resistencia como alambres de nicromo o carburo de silicio.

Cuando el controlador envía una señal para aplicar energía, una corriente eléctrica fluye a través de estos elementos, haciendo que brillen y generen un calor intenso mediante radiación y convección. Cuando el controlador corta la energía, los elementos dejan de generar calor nuevo.

Cómo el sistema logra precisión y estabilidad

La simple conmutación de encendido/apagado descrita anteriormente es funcional, pero los hornos modernos emplean métodos más avanzados para evitar el sobrepaso de la temperatura y garantizar una estabilidad excepcional.

El principio de control PID

La mayoría de los controladores de hornos de alta calidad utilizan un algoritmo sofisticado conocido como control PID (Proporcional-Integral-Derivativo). Esto es lo que permite una precisión a menudo de un solo grado (+/- 1°C).

- Proporcional (P): Reacciona a la diferencia *actual* entre el punto de ajuste y la temperatura real. Una mayor diferencia resulta en una respuesta más fuerte.

- Integral (I): Corrige los errores *pasados*, eliminando la pequeña caída de temperatura en estado estacionario que puede ocurrir con el tiempo.

- Derivativo (D): Predice la temperatura *futura* observando la tasa de cambio, desacelerando el calentamiento a medida que se acerca al punto de ajuste para evitar el sobrepaso.

El papel de la cámara mufla aislada

El sistema de control no funciona de forma aislada. El diseño físico del horno es fundamental. La cámara interna de cerámica, o mufla, está encerrada en gruesas capas de aislamiento de alta calidad.

Este diseño minimiza la pérdida de calor hacia el ambiente exterior. Una cámara bien aislada retiene el calor de manera efectiva, lo que significa que el controlador no tiene que trabajar tan duro y los elementos calefactores se pueden encender con menos frecuencia, lo que conduce a una mayor estabilidad y una distribución uniforme de la temperatura.

Ciclos de control programables

Los controladores digitales modernos elevan el horno de un horno simple a una herramienta de proceso precisa. Permiten a los usuarios programar ciclos de calentamiento de segmentos múltiples.

En lugar de simplemente establecer una temperatura, puede definir un proceso completo con tasas de rampa específicas (qué tan rápido calentar), tiempos de permanencia (cuánto tiempo mantener una temperatura) y períodos de enfriamiento. Esto es esencial para el procesamiento avanzado de materiales y la investigación científica donde la reproducibilidad es primordial.

Comprender las compensaciones

Aunque son potentes, no todos los sistemas de control son iguales. Comprender las diferencias es clave para elegir y usar un horno de manera efectiva.

Tipo de controlador: simple vs. programable

Un horno básico puede venir con un controlador digital simple que solo permite un único punto de ajuste de temperatura. Esto es perfectamente adecuado para aplicaciones sencillas como secado o calcinación.

Sin embargo, para procesos complejos como recocido, sinterización o crecimiento de cristales, un controlador PID programable con docenas o incluso cientos de pasos programables es innegociable.

La importancia de la auto-sintonización

Los controladores PID funcionan mejor cuando sus parámetros (los valores P, I y D) coinciden con las propiedades térmicas específicas del horno. La función de auto-sintonización, que se encuentra en muchos controladores modernos, automatiza este proceso.

Activar la auto-sintonización hace que el horno cicle alrededor de un punto de ajuste, permitiendo que el controlador "aprenda" qué tan rápido calienta y enfría. Luego calcula los valores PID óptimos para esa máquina específica, asegurando la máxima estabilidad y un mínimo sobrepaso de temperatura.

Registro de datos y conectividad

Para entornos de investigación o control de calidad, demostrar que un proceso se ejecutó correctamente es vital. Muchos controladores avanzados incluyen un puerto de comunicación (como un puerto DB9 o USB) para conectar el horno a una computadora.

Esto permite el monitoreo en tiempo real y, lo que es más importante, el registro de datos de todo el ciclo de temperatura para análisis y mantenimiento de registros.

Tomar la decisión correcta para su aplicación

Su objetivo específico dicta el nivel de control que necesita.

- Si su enfoque principal es la calcinación simple, el secado o el tratamiento térmico básico: Un horno con un controlador digital estándar de punto de ajuste único es eficiente y rentable.

- Si su enfoque principal es la síntesis de materiales complejos o el recocido reproducible: Un controlador PID programable con capacidades de segmentos múltiples es esencial para definir perfiles térmicos precisos.

- Si su enfoque principal es la validación de procesos y el análisis de datos: Debe seleccionar un controlador que incluya una función de auto-sintonización y un puerto de comunicación para el registro de datos.

Al comprender cómo el sensor, el controlador y los elementos calefactores trabajan juntos, puede operar su horno con confianza para lograr resultados de procesamiento térmico precisos y repetibles.

Tabla de resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Termopar | Mide la temperatura dentro de la cámara | Produce señal de voltaje para precisión en tiempo real |

| Controlador de temperatura | Compara la temperatura real con la establecida | Utiliza control PID para precisión (±1°C) |

| Elementos calefactores | Generan calor cuando se energizan | Hechos de nicromo o carburo de silicio para mayor durabilidad |

| Cámara mufla aislada | Minimiza la pérdida de calor | Asegura una distribución uniforme de la temperatura y estabilidad |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer precisamente sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden ofrecer un control de temperatura y una repetibilidad superiores para sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón